- Колко дълго мога да съхранявам газ в бутилки?

- Период на разрешена употреба

- Бутилките са негодни за по-нататъшна употреба

- Ремонт на цилиндров клапан

- Газови бутилки - правила за експлоатация

- Газови бутилки: боядисване, надписи, маркировка

- Отхвърляне на цилиндъра

- Конструкция и схема на действие на цилиндровия клапан

- Сертифициране на цилиндри - технически данни

- Когато се извършва сертифициране на бутилки

- Сертифициране на цилиндри: последователност на операциите

- ИЗИСКВАНИЯ ЗА БЕЗОПАСНОСТ НА ТРУДА ПО ВРЕМЕ НА РАБОТА

- ИЗИСКВАНИЯ ЗА ЗДРАВЕ И БЕЗОПАСНОСТ ПРЕДИ ЗАПОЧВАНЕ НА РАБОТА

- Кога е неподходящ за употреба?

- За хидравличния тест

Колко време се съхранява газ в една бутилка?

Времето за съхранение до голяма степен се влияе от газа, с който е напълнен контейнерът.

- Газът бутан може да се съхранява неограничено дълго, ако се поддържа работното налягане.

Информация за срока на годност и методите за изхвърляне на противогаз с изтекъл срок на годност можете да намерите тук.

Срокът на годност на кислорода е 18 месеца от момента на пълнене.

Ацетиленът е потенциално взривоопасен газ, но може да се съхранява дълго време, при условие че се спазват предписанията на производителя.

Водородът може да се използва в рамките на три години.

Чистият аргон и азот могат да се използват в продължение на 18 месеца.

Период на приемлива употреба

В съответствие с FNP OPPD периодът на допустима употреба се определя от производителя. Съгласно точка 485 от правилата, ако техническата документация на производителя не съдържа данни за експлоатационния срок на бутилката, се определя експлоатационен срок от 20 години.

Най-голямо е търсенето на резервоарите, произведени съгласно ГОСТ 949-73 "Малки и средни по вместимост стоманени бутилки за газове с P(r)<=19,6 MPa (200 kgf/кв. см). Технически условия (с промени N 1-5)". Съгласно стр. 6.2 гаранционен срок на използване - 24 месеца от датата на въвеждане в експлоатация.

Устройства, произведени в съответствие с държавния стандарт GOST 15860-84 "Заварени стоманени бутилки за втечнени въглеводородни газове с налягане до 1,6 MPa. Технически условия (с изменения N 1, 2)" съгласно член 9.2 имат гаранционен срок от 2 години и 5 месеца от датата на продажба чрез търговската мрежа, а за единици за непазарна употреба - от датата на получаване от потребителя.

В съответствие с методите за техническа диагностика МТО 14-3Р-004-2005 и МТО 14-3Р-001-2002, разработени за устройства, произведени съответно по ГОСТ 15860-84 и ГОСТ 949-73, срокът на експлоатация не трябва да надвишава 40 години, при условие че се извършва проверка веднъж на 5 години, след което устройствата се изхвърлят.

Забранява се използването на бутилки, произведени преди 01.02.2014 г. в съответствие с горепосочените държавни стандарти, със срок на експлоатация над 40 години.

В съответствие с точка 22 от Техническите правила на Митническия съюз "За безопасността на съоръженията под налягане" бутилките, произведени след 01.02.2014 г., могат да се използват в съответствие с изчисления експлоатационен срок, посочен от производителя в листа с технически данни.

Повече информация за експлоатационния срок и условията на съхранение условия за съхранение на газови бутилки Прочетете повече за това колко дълго може да се съхранява една бутилка и какви условия се прилагат за нея.

Решаваме правни проблеми от всякаква сложност. #Home и задайте въпроса си на нашия адвокат в чата. Така е по-безопасно.

Задайте въпрос

Не е подходящ за по-нататъшна употреба

Защо бутилки, чийто експлоатационен срок е изтекъл, но са преминали успешно техническата проверка, не могат да бъдат приемани за зареждане с гориво?

Съгласно член 485 от Регламента ... дори съдове за газ, които са преминали успешно техническия преглед и са изтекли периода на техническия преглед, не се приемат за по-нататъшна употреба.

В същия параграф се посочва, че ако след ноември 2014 г. бъде установена успешна повторна проверка на резервоар с изтекъл срок на годност, тези резултати следва да бъдат анулирани, тъй като новият регламент забранява проверката на резервоари след изтичане на срока им на годност.

Материал, който е достигнал края на експлоатационния си живот, може да се повреди по всяко време.

Всички тези мерки и по-строги разпоредби имат за цел да повишат безопасността на експлоатацията на газови контейнери със съдържание под налягане.

Това се дължи на все по-честото използване на бутилки с изтекъл срок на годност и произтичащите от това произшествия.

Противопоставянето на изискванията на тези разпоредби ... означава да застрашите не само своето здраве и живот, но и живота на другите, което е не само неразумно, но и престъпно.

Какви са изискванията към газовите бутилки, как да ги използваме правилно, какво е сертифицирането и каква е процедурата на станцията за зареждане с газ? Разберете в това видео:

Въпросът ви не получи отговор? Разберете как да разрешите проблема си - обадете се сега:

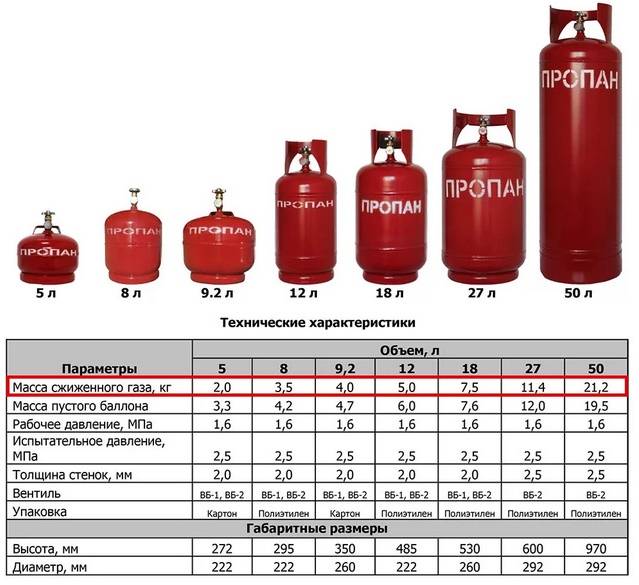

Резервоарите, изработени от метал или композитни материали, се използват за съхранение и транспортиране на сгъстени и втечнени газове. Тези съдове са предназначени за съхранение на газ под определено налягане. Така например, GOST 15860-84 определя, че работното налягане в резервоар за пропан не трябва да надвишава 1,6 MPa. Съществуват и резервоари, предназначени за по-високо налягане от 5 МРа. Всички резервоари, използвани за съхранение на газ, трябва да се тестват и периодично да се проверяват.

Проверка на резервоари за газ

Сертифицирането на газовата бутилка е дейност, която е необходима най-вече на собственика. Сертифицирането на бутилката гарантира, че тя е безопасна за употреба и може да се използва по предназначение, в противен случай не трябва да се използва. Съществува единна процедура за проверка, по време на която повърхността на бутилката се проверява за повреди по повърхността.

Проверява се качеството на маркировката и оцветяването за съответствие с изискванията на ГОСТ и състоянието на крана. Освен това в процеса на сертифициране се извършват хидравлични тестове на резервоари за съхранение на газ. Резултатите от извършените проверки и тестове се записват в сертификата, който придружава продукта по време на експлоатацията му.

Без тези мерки резервоарите за съхранение на газ не трябва да се пълнят и експлоатират. Само организация, която има всички необходими разрешения и оторизации от съответния държавен регулаторен орган, може да инспектира и издава становище за газови бутилки.

Резервоарите за съхранение на газ трябва да се проверяват на всеки няколко години. Срокът зависи от няколко параметъра - в зависимост от материала, например, ако цилиндрите са изработени от легирана или въглеродна стомана, те трябва да се подлагат на тази процедура само веднъж на всеки пет години. Бутилките, които се монтират в превозните средства като част от HBO, трябва да се сертифицират на всеки три или пет години.

Бутилките", които са в стационарна експлоатация и са предназначени за съхранение на инертни газове, трябва да се проверяват веднъж на десет години.

Посочените периоди на проверка трябва да се спазват стриктно. Всичко е свързано с безопасността. Ако резервоарите са предназначени за съхранение и транспортиране на пропан, ацетилен или друг взривоопасен газ, всеки дефект по външната повърхност на бутилката може да доведе до непоправими последици.

Щом възникнат съмнения относно изправността на бутилката за съхранение на газ, е необходимо да я извадите от обращение и да закупите или наемете нова.

Ремонт на вентила на газовата бутилка

Основни неизправности на газовите кранове

В действителност конструкцията на газовия вентил не е сложна и в нея няма нищо специално, което да се счупи. Но въпреки това, поради редица причини, тя може да започне да пропуска газ или да се повреди напълно. Една от причините за повредата му е небрежност от страна на персонала. Например при отваряне или затваряне се прилага прекомерна сила. Това може да доведе до счупване на резбата или на пръчката.

Освен това попадането на чужди тела в регулатора може да попречи на пълното му затваряне, което неминуемо води до изтичане на газ. Във всеки случай, ако има и най-малкото съмнение за дефект в корпуса или механизма на газовия кран, бутилката трябва да се отстрани от работното място или домашните помещения и да се изпрати за ремонт.

Да, несъмнено е възможно да демонтирате газовия кран от бутилката, да го проверите сами и, ако е необходимо, да го продухате или поправите, но не бива да забравяте, че всяка работа по газовата бутилка крие потенциална опасност. Ето защо е строго забранено сами да демонтирате газови кранове в занаятчийска среда. Ако има дори малка възможност газовият кран да бъде ремонтиран в сервиз, най-добре е да го направите.

Газови кранове - Правила за газовите кранове

Газови бутилки: цветове, надписи, маркировки

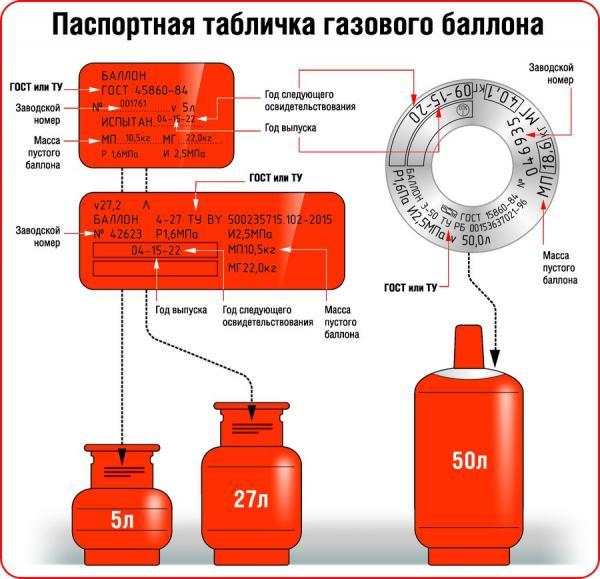

Маркировката на горния край на бутилката трябва да е видима и лесно четлива:

1. Номер на цилиндъра

2. Маркировка на точката на изпитване (с диаметър 12 mm) 3.

3. Търговската марка на производителя

4. Работно налягане (kgf/cm2)

5. Действителна маса на празния цилиндър, kg

6. Качествена пломба на производителя (с диаметър 10 mm)

7. Капацитет, l

8. Хидравлично тестово налягане, (kgf/cm2)

9. Месец и година на производство (IV-1999) и година на следващото сертифициране (2004)

10. Месец и година на производство (IV-2004) и година на последващо сертифициране (2009)

Освен това бутилките за ацетилен трябва да имат следните маркировки

M III-99 - дата (месец и година), на която може да се напълни порестата маса

III-01 - месец и година на проверката на порьозната маса

- Маркировка на станцията за зареждане

- Печат с диаметър 12 mm, удостоверяващ проверката на порестата маса.

Само редуктор, предназначен за даден газ и маркиран с подходящ цвят, може да изпуска газта!

- Защитна качулка

- Вентил

- Нишки във врата

- Информация в информационния лист

- Насипни твърди вещества

- Поддържащи пръстени

- Поддържаща обувка

1. Защитна обувка

2. Вентил

4. Лист с данни

6. Пръстени за облицовка

Отхвърляне на цилиндъра

Външни повреди на бутилката, които трябва да се изхвърлят:1. Дефектен клапан2. Износени нишки на врата3. Не всички данни са маркирани или сертификатът е изтекъл4. Силна външна корозия5. Пукнатини6. Боята и надписът не отговарят на стандартите7. Вдлъбнатини8. Bulges9. Кухини и вдлъбнатини с дълбочина над 10% от номиналната дебелина на стената10. Наклонена или повредена обувка

Газови бутилки също не са разрешени, ако:

| НАМАЛЕНА: | МАНОМЕТЪР: | ВЕНТИЛ: |

| - газът навлиза във фурната при напълно извит регулиращ винт - резбата на гайката на капачката е повредена - единият или двата манометъра са повредени - налягането в камерата на фурната се е увеличило след спиране на подаването на газ - предпазният клапан е повреден | - липсва пломба или маркировка за изпитване - изтекъл период на изпитване - стрелката не се връща към нулата повече от половината от допустимата грешка, когато манометърът е изключен - стъклото е счупено или повредено по начин, който може да повлияе на правилното отчитане | - манометърът няма запушалка - има следи от масло, грес, прах - ръчното колело не се върти - изтича газ |

Не изразходвайте напълно газта! Остатъчното налягане трябва да бъде най-малко 0,05 MPa (0,5 kgf/cm2)

Остатъчното налягане в бутилките с ацетилен не трябва да бъде по-ниско от следните стойности:

| Температура на околната среда | С | под 0 | 0-15 | 16-25 | 26-35 |

| Минимално остатъчно налягане | MPa | 0,05 | 0,1 | 0,2 | 0,3 |

| kgf/cm2 | 0,5 | 1,0 | 2,0 | 3,0 |

Конструкция и работа на редуктора на налягането на газа

Работно и неработно положение на редуктора на налягане

На фигурата вляво е показан редукторът на налягане в неработно положение. Не преминава газ (зоната за пълнене с газ е оцветена в синьо). На фигурата вдясно редукторът на налягане е в работно положение и през него преминава газ.

Структура на редуктора:

1. Втулкова гайка за редуктор на налягане на връзката на клапана.

2. Манометър за високо налягане

3. възвратна пружина

4. Манометър за ниско налягане (работно налягане)

5. Предпазен клапан

6. Нипел за свързване на маркуч

7. Диафрагма за гумирана тъкан

8. Компресионна пружина

9. Регулиращ винт

10. Работна камера (ниско налягане)

11. Редуциращ вентил за налягане

12. Камера за високо налягане

Сертифициране на цилиндри - технически данни

Експлоатацията на технически газове изисква стриктно спазване на правилата за използване на газово оборудване и газови резервоари, които трябва да подлежат на периодично сертифициране.

Важно е да се разбере, че рутинната проверка на бутилките не е прищявка на регулаторните органи, а необходима мярка за своевременно откриване на конструктивни недостатъци и предотвратяване на опасни ситуации на работното място.

Съществуват много частни фирми за доставка на технически газ, които пренебрегват процедурата по сертифициране и предоставят на клиентите си бутилки с изтекъл срок на годност. Когато клиентите получават по-евтин продукт, те често не са наясно с потенциалните последици. Прочетете за рисковете от експлоатацията на несертифицирани резервоари в статията: сиви производители на промишлени газове.

В същото време отговорните организации гарантират безопасността на своите клиенти, като спазват изискванията на FNP, свързани с инсталирането на станции за изпитване на бутилки. За да получи разрешение от регулаторните органи за провеждане на изпитване, дружеството трябва да има

- подходящи помещения;

- технически съоръжения;

- Сертифицирани техници;

- брандиране с код на организацията;

- оперативно ръководство.

Кога се извършва сертифицирането на резервоарите за газ?

Периодичността на техническото одобрение за газови съдове под налягане е 5 години. Това означава, че на всеки 5 години от датата на производство резервоарът трябва да се подлага на изпитване, по време на което се определят целостта на корпуса и клапана, теглото на конструкцията, вътрешният капацитет и способността да издържа на повишено налягане.

В някои случаи обаче проверката се извършва преди крайния срок, ако

- Вентилът е счупен;

- има теч във връзката между цилиндъра и клапана;

- На врата има дефектна или липсваща халка;

- обувката е повредена;

- външното боядисване е дефектно.

Решението за ремонт или изваждане от експлоатация на такива кораби се взема само въз основа на резултатите от визуалната проверка и техническите прегледи.

Проверка на цилиндрите: последователност на операциите

Проверката се извършва в следната последователност:

1) Приготвяне.

По време на етапа на подготовка остатъчният газ се отстранява от резервоара, клапанът се демонтира, въздухът се издухва и повърхността се почиства старателно с вода и разтворител, ако е необходимо. Демонтираният вентил се проверява отделно и в случай на повреда се изпраща за ремонт или се отхвърля и заменя.

Подготовка на бутилката преди проверка

2) Визуална проверка. Целта на визуалната проверка е да се открият всички структурни дефекти: пукнатини, вдлъбнатини, филми, кухини, дълбоки разрези (над 10 % от дебелината на стената), износване на резбата и др. За вътрешна проверка е разрешено да се използва осветител със захранващо напрежение до 12 V. Ако се открие разхлабена халка на врата или неправилно поставена обувка, изпитването се прекратява, докато тези неизправности бъдат отстранени.

Проверка за дефекти

3) Проверете масата и капацитета. За да се определи степента, до която корозията и други физико-химични трансформации на метала са намалили дебелината на стената, се измерват масата и вътрешният обем на продукта и се сравняват с първоначалните данни в информационния лист. Претеглянето се извършва на везна с точност до 200 g. За да определите вместимостта, първо претеглете празен съд и след това съд, пълен с вода, след което използвайте разликата, за да намерите масата на водата и да изчислите обема ѝ.

Проверка на масата и вместимостта чрез претегляне

4) Хидравлично изпитване. За да се определи здравината на даден контейнер, той се пълни с вода под високо налягане. Изпитвателното налягане се определя от производителя и трябва да бъде поне 1,5 пъти по-голямо от работното налягане. Продължителността на теста е най-малко 1 минута. Изпитването под налягане се счита за успешно, ако манометърът показва стабилна стойност по време на изпитването и по корпуса не са открити пукнатини, течове, разкъсвания или видими деформации.

ИЗИСКВАНИЯ ЗА ЗДРАВЕ И БЕЗОПАСНОСТ ПО ВРЕМЕ НА РАБОТА

3.1 Не позволявайте на масла от какъвто и да е вид да влизат в контакт с кислородните бутилки и избягвайте да ги докосвате с ръце, замърсени с масла. 3.2. Проявявайте максимално внимание към работата си, без да се разсейвате с други дейности или чужди разговори. 3.3. 3.3. поддържайте работното място чисто и подредено и без безпорядък. 3.4. Съхранявайте кислородните бутилки на разстояние най-малко 5 м от източници на топлина. 3.5. Не позволявайте предпазната капачка на кислородната бутилка да се сваля с чук, длето и други инструменти, които могат да предизвикат искра. 3.6. 3.6. при нарушаване на технологичния процес или в случай на злополука или неизправност на оборудването незабавно да информират прекия си ръководител. 3.7. 3.7. избягвайте внезапното отваряне и затваряне на клапана, което може да доведе до самозапалване на кислорода и изгаряне на частите на клапана и редуктора. 3.8. Не ремонтирайте клапана и не затягайте винтовите съединения, когато в бутилката има кислород. 3.9. Не изпускайте и не носете кислородни бутилки на ръце или рамене. 3.10 Кислородните бутилки не трябва да се съхраняват или преместват без предпазни капачки и капачки на страничните фитинги на вентилите, завинтени на гърловините им. 3.11 По време на транспортирането се спазват следните изисквания: - допуска се транспортирането на кислородни бутилки от работници с чисто работно облекло без следи от масла и мазнини. Ръцете не трябва да са мазни; - Кислородните бутилки се транспортират с моторно превозно средство в съответствие с "Правилата за транспортиране на инертни газове и кислород: сгъстен и течен"; - Кислородните бутилки могат да се транспортират с превозно средство, монтирано на пружини, а също и на специални ръчни палети и носилки. 3.12. при зареждане на кислородни бутилки върху и сваляне от количката се вземат мерки за предотвратяване на неконтролируемото им движение. 3.13. При транспортиране на неконтейнерни бутилки трябва да се спазват следните изисквания: - предпазните капачки трябва да бъдат завинтени върху бутилките до повреда; - бутилките трябва да бъдат поставени в дървени блокове с изрязани прорези и облицовани с филц или друг мек материал; - при товарене на повече от един ред бутилки трябва да се използват подложки за всеки ред, за да се предпазят от допир помежду си. Бутилките трябва да се подреждат само напречно на каросерията на автомобила с клапаните от едната страна - от дясната страна на автомобила; - подреждането на бутилките е разрешено в рамките на височината на дъските; - по време на товарене и разтоварване бутилките не трябва да се хвърлят и удрят една в друга, както и да се разтоварват с клапаните надолу; - бутилките не могат да се товарят на автомобили или други превозни средства с кал, отпадъци или следи от масло в каросерията; - бутилките могат да се транспортират в специални контейнери или без контейнери във вертикално положение с подложки между тях и предпазител, предотвратяващ евентуално падане; - съвместното транспортиране на кислородни и ацетиленови бутилки с всички видове превозни средства е забранено; - през лятото транспортираните бутилки трябва да бъдат защитени от слънчевите лъчи с брезенти или други предпазни устройства Лицето, отговорно за превозването на кислородни бутилки, е водачът на превозното средство; - Допустимата скорост на превозното средство, превозващо кислородни бутилки, е 60 km/h; - Забранено е превозването на кислородни бутилки при намалена видимост (мъгла, дъжд, снеговалеж и др.) до 300 m; - Забранено е превозването на хора в една каросерия на превозното средство с кислородни бутилки. 3.14

Преместването на кислородни бутилки на малки разстояния в рамките на едно работно място е разрешено чрез внимателно преместване във вертикално положение с малък наклон. Преместването на бутилка от едно помещение в друго, дори в съседно помещение, се извършва на специално пригодени колички или носилки, осигуряващи безопасното пренасяне на бутилките.

ИЗИСКВАНИЯ ЗА ЗДРАВОСЛОВНИ И БЕЗОПАСНИ УСЛОВИЯ НА ТРУД ПРЕДИ ЗАПОЧВАНЕ НА РАБОТА

2.1. Проверете дали върху кислородната бутилка има ясно видими данни, отпечатани в производствения завод: - Маркировка на завода производител; - Номер на бутилката; - Действително тегло на бутилката на празен ход с точност до 0,2 kg; - Дата (месец, година) на производство и следваща ревизия; - Работно налягане (kgf/cm2); - Изпитвателно хидравлично налягане (kgf/cm2); - Вместимост на бутилката с точност до 0,3 l; - Маркировка на магазина производител с кръгла форма и диаметър 10 mm. 2.2. 2.2.2 Монтирайте кислородната бутилка, като не я излагате на пряка слънчева светлина. 2.3. 2.3. уверете се, че кислородната бутилка е пълна и неповредена и върху нея е отбелязана думата "Oxygen" (Кислород). 2.4. Почистете цилиндровия клапан от котлен камък, прах, пясък и петна от масло. 2.5. 2.5 Проверете дали не се появяват течове в сглобките, фитингите. 2.6. Транспортирайте кислородните бутилки само с превозни средства с пружини или със специални ръчни колички и носилки. 2.7. да бъдете инструктирани от прекия си ръководител за безопасните работни практики. 2.8. 2.8. Отстранете от работното място всички ненужни предмети, които могат да попречат на работата. 2.9. 2.9. облича защитно облекло, предпазни обувки, определени от браншовите правила за издаване на защитно облекло, предпазни обувки за тази категория служители. 2.10. проверка на изправността на оборудването и уредите, използвани по време на изпълнение на работата. 2.11. да докладва за всички забелязани дефекти на оборудването и устройствата на прекия си ръководител. 2.12 Преди свързването на редуктора към кислородната бутилка проверете изправността на входния фитинг на редуктора и съединителната гайка, уверете се, че те не са замърсени с масло и грес, както и че уплътнителното влакно и филтърът на входния фитинг на редуктора са налични и в добро работно състояние. 2.13. При съхранението на кислородни бутилки трябва да се спазват следните изисквания: - Бутилките с кислород могат да се съхраняват както в специални помещения, така и на открито, като във втория случай те трябва да бъдат защитени от валежи и слънчева светлина. - Бутилките с кислород и горими газове не трябва да се съхраняват в едно помещение. - Кислородните бутилки, монтирани на закрито, трябва да бъдат разположени на разстояние не по-малко от 1 метър от радиатори, други отоплителни уреди, готварски печки и не по-малко от 5 м от източници на топлина с открит пламък. Бутилките се поставят в специално оборудвани гнезда, клетки или се ограждат с преграда, за да се предотврати падането им; - Складовете за бутилки трябва да са едноетажни с леки покриви и да нямат тавански помещения. Стените, преградите и покритията на складовете трябва да са от негорими материали с клас на огнеустойчивост най-малко III. Прозорците и вратите трябва да се отварят навън. Стъклата на прозорците и вратите трябва да са матирани или боядисани в бяло. Височината на складовите помещения трябва да бъде най-малко 3,25 m от пода до долните части на покривните издатини. Подовете на складовете трябва да бъдат равни и с нехлъзгаща се повърхност; - трябва да има инструкции, правила и плакати за това как да се борави с бутилките в складовете; - в предприятието трябва да има назначено отговорно лице за съхранението на кислородните бутилки в склада, издаването на бутилките от склада и връщането им в склада; - В склада, в който се съхраняват кислородните бутилки, трябва да има регистър за издаване и връщане на бутилките; - Лицето, отговорно за съхранението на кислородните бутилки в склада, трябва да издава и връща кислородните бутилки; - Лицето, отговорно за съхранението на кислородните бутилки в склада, трябва да отговаря за съхранението на кислородните бутилки.

Кога е негоден за употреба?

Ако по време на ремонта бъдат открити груби нередности, бутилката ще бъде изпратена за унищожаване:

- Значителни външни повреди, като вдлъбнатини, корозия, пукнатини;

- Липсващ или нечетлив лист с данни или маркировка;

- пукнатини в заваръчния шев на една трета от дължината.

След изтичане на стандартния експлоатационен срок резервоарите се изхвърлят. Забранено е да се използват за зареждане с гориво въпреки външната им цялост. Тези строги мерки имат за цел да защитят потребителя: материал, който е достигнал края на експлоатационния си живот, ще започне да се разваля по всяко време, а прекомерната употреба е опасна. Освен това при горепосочените груби неизправности съдът също не трябва да продължава да се използва.

За да се гарантира, че газовата бутилка се използва в съответствие с всички приложими правила за безопасност и за да се предотвратят всякакви непредвидени ситуации, тя трябва да се проверява периодично и да се проверява отново за правилното ѝ функциониране в рамките на ясно определен период от време. В случай на най-малката повреда бутилката трябва да се ремонтира или да се изхвърли в зависимост от степента на повредата.

Всеки цилиндър има свой собствен експлоатационен живот, но той не може да надвишава 20 години. Производителят определя този период и информира клиента за него в сертификата на продукта.

За да разрешите проблема си, потърсете правен съвет. Ние ще намерим специалист за вас. Обадете се на 8 (800) 350-14-90

Bad

Полезно!

За хидравличните тестове

Хидравличното изпитване на газови бутилки се извършва с налягане 25 kgf/cm2. Продължителността е 1 минута.

След това параметрите се привеждат в работно състояние. Резервоарът се проверява внимателно. Всички заваръчни шевове се начукват с чукче от 500 g.

Продуктът преминава успешно този тест, ако не притежава:

- Разкъсвания.

- Значителни деформации.

- Изтичане на информация.

След това се извършва пневматичен тест. Прилага се налягане от 16 kgf/кв.cm. Продължителността е 2 минути.

Един контейнер се поставя в резервоар с вода. Над него се образува воден стълб с височина 2-4 cm.

Ако се открият течове и въздушни течове, резервоарът трябва да се ремонтира. След това операциите се повтарят. Максимално допустимият брой корекции на резервоара е 2.

Хидравличното изпитване се провежда зад плътна ограда с минимална височина 2 m. Това трябва да позволява проверка на резервоара, когато той е разреден до стандартните стойности.

Обикновено за провеждане на теста се използва професионален стенд за изпитване. Използва се ръчна помпа GH-200.

Моделите с втечнен нефтен газ се поставят на стендове за изпитване, които използват сгъстен въздух в процеса.

Параметрите на изпитвателния стенд, който ще се използва за това изпитване, са 50-55 литра.

Това е стойка за въртележка с две позиции. Той има специален елемент - глава с телескопична тръба. Тя е необходима за този тест и за отстраняване на водата от резервоара след процедурата.

Тази стойка се използва и за пневматични операции и за проверка на херметичността на клапана към газовия резервоар.

Често за тези операции се използва UGIB5 - 04.

Съставът му:

- Маса със заварена рамка.

- Пневматичен цилиндър под налягане. Той се намира в центъра на горната страна на стр.1.

- Колекционер. Той е разположен в точка 2. Той захранва резервоара със сгъстен въздух или вода.

- Приспособление за монтиране на цилиндъра. Той се намира в точка 2.

- Резервоар за вода. Мястото се намира в долната лява част на устройството.

- Пневматичен усилвател. Намира се от дясната страна на устройството. Той генерира необходимото налягане за изпитване. Той има пневматични и хидравлични цилиндри, разположени последователно.

След всички операции се образува отпадъчен поток. Те се изхвърлят в канализационната система чрез специален утаител. Благодарение на тази мярка газът не попада в канализационната система.