- Ръкавни филтри за обезпрашаване на въздуха

- Когато обикновено се използва ръкавен филтър:

- Важни фактори за работата на ръкавния филтър

- Дизайн и оформление

- Приложения и приложения

- Система за регенериране

- Принцип на работа

- Принцип на работа на ръкавния филтър

- Как работи ръкавният филтър?

- Метод за пречистване с устройства с фотокатализатори

- Принцип на работа на ръкавния филтър

- Функция и употреба

- Работа при трудни условия

- Каква е най-новата тенденция в грубата филтрация?

- Основни видове филтърни торбички

- № 1: Диференциация по капацитет на машината

- № 2: Класификация според вида на инсталацията за торбички

- #3: Разнообразие в зависимост от материала на конструкцията

- № 4: Класификация според метода на регенерация

- Ръкавни филтри с импулсно прочистване

- Принцип на действие на ръкавния филтър

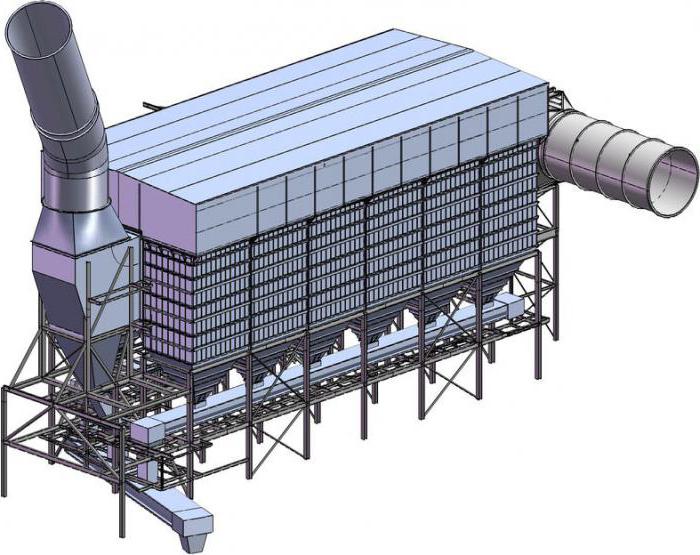

Ръкавни филтри за обезпрашаване

Препоръчва се използването на ръкавен филтър за почистване на праха и въздушните комбинации. Това е прахоуловител от "сух" тип с висока степен на надеждност и отлично качество на обработка. Никое друго оборудване, независимо дали става въпрос за мокро почистване или електростатични филтри, не може да се сравни с ръкавния филтър, тъй като той е оборудван с филтърни приспособления и може да се използва при високи температури, защото е изработен от полиамид и политетрафлуороетилен.

Ръкавният филтър е универсален, тъй като може да се използва в различни процеси. И ще бъде също толкова ефективен. Не е необходимо да го наблюдавате постоянно, защото работи непрекъснато.

Ако се нуждаете от ръкавен филтър с определен размер и с определени конструктивни характеристики, който да отговаря на конкретните условия на работа, можете да поръчате такова устройство, тъй като такива устройства могат да бъдат произведени според индивидуалните желания. Основното е, че винаги трябва да посочвате вида на прахообразуващия материал, който трябва да бъде почистен. Въз основа на това производителят ще избере подходящия материал за вашия ръкавен филтър.

Където обикновено се прилага ръкавен филтър:

1. В производството на строителни материали. 2. В областта на цветната и черната металургия. 3. В процеса на леярското производство. 4. В процеса на производство на автомобили. 5. В енергийната и минната, мебелната, стъкларската и химическата промишленост. 6. В производството на храни. 7. При обработката на метали.

Важни фактори за ръкавния филтър

При избора на този филтър трябва да се вземат под внимание редица важни моменти, като например:

- данни за температурата на точката на оросяване със степента на влажност; - данни за налягането и температурата; - качества на газовете, тяхната експлозивност и обемите на средата, която трябва да се почисти; - плътност на праха и неговия вид; - как протича този етап; - токсичност на веществата в състава на праха.

За да се изчисли ръкавният филтър, първо е необходимо да се установи колко очистващ газ се консумира с прахообразния състав на материала, а след това да се разгледа с каква скорост се филтрира тъканта и е избрано да се направи ръкавен филтър. Как да работя с ръкавния филтър?

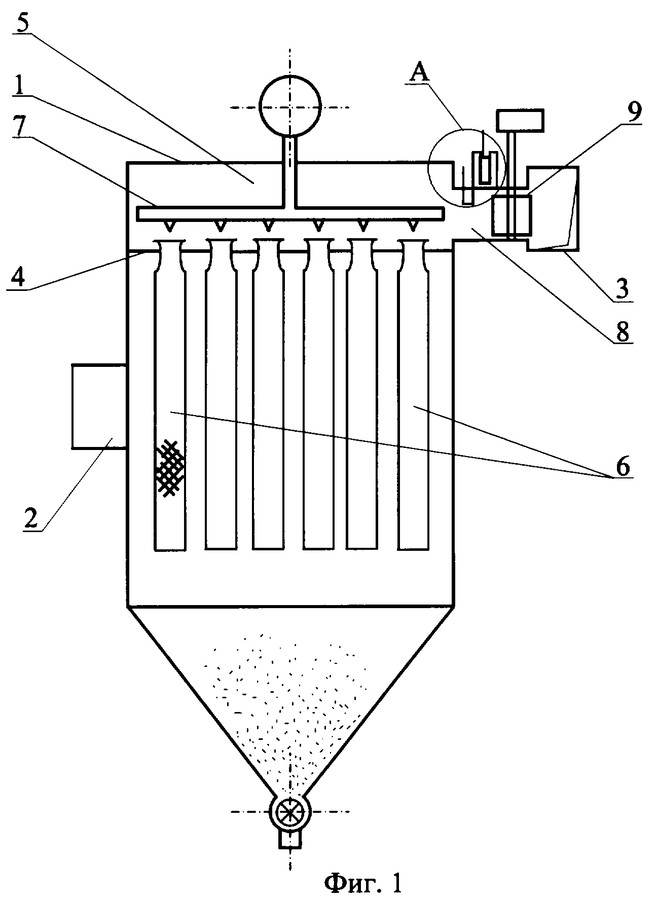

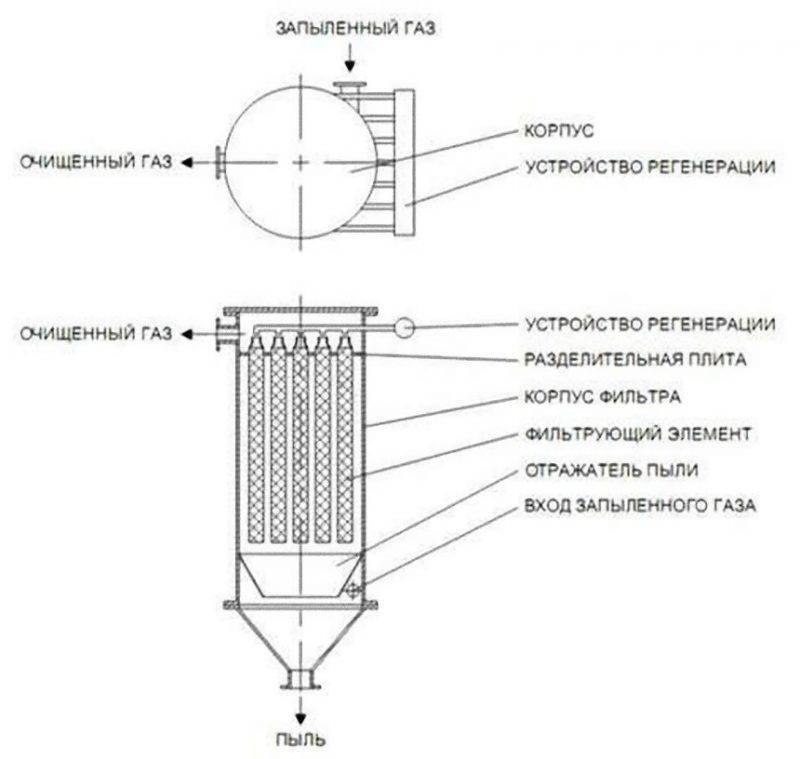

Дизайн и оформление

Конструкцията на ръкавните филтри и техните спецификации леко се различават при различните производители. Основните компоненти и принципната конструкция се състоят от следните елементи:

- Мръсна газова камера

- Почистете газовия пленар

- Корпус на ръкавен филтър

- Монтажна плоча (разделителна плоча между чистото и мръсното отделение)

- Филтърни торбички

- Система за регенерация с приемници, пневмоклапани, тръби за продухване

- Контейнер с устройство за обезпрашаване и опори

- Система за автоматизация на управлението

В зависимост от условията на работа конфигурацията на филтъра може да се различава и да бъде допълнена със сервизни платформи, система за автоматично изпразване на бункера, пневматична или вибрационна система за покриване на бункера, аварийна система за намаляване на температурата на външния въздух. Ако устройството е разположено на открито, филтърът е снабден с отопление на пневмоклапаните и бункера, както и с топлоизолация, за да се предотврати образуването на конденз по корпуса.

За филтриране на взривоопасни прахове, напр. в брашна, циментова и въглищна промишленост, филтрите се произвеждат във взривозащитено изпълнение. Взривозащитената версия на ръкавния филтър предполага използването на филтърни торби с антистатично покритие, което предотвратява образуването на статичен заряд върху повърхността на филтриращия материал. Филтърният корпус е оборудван и с взривозащитени мембрани, които освобождават свръхналягането в случай на експлозия.

Филтриращият материал на филтърните торбички се избира в зависимост от характеристиките на средата, която трябва да се филтрира, свойствата и дисперсността на праха. Основните материали, използвани в ръкавните филтри, са полиестер (PE), мета-арамид (AR), полиамид (P84), стъклени влакна (FG), политетрафлуороетилен (PTFE), полиакрилнитрил (PAN), полифенилен сулфид (PPS) и други.

Приложения и работни характеристики

Голям брой индустрии изискват непрекъснато отстраняване на големи количества фини частици от материали и продукти. Ето защо системите с ръкавни филтри са широко разпространени:

- в химическата и хранително-вкусовата промишленост;

- В минните и обогатителните инсталации;

- в леярни, в металургията, в цехове, където чугунът се рафинира с дробометна машина;

- в мелници, асансьори и други съоръжения, в които обработката и съхранението на суровини остава източник на прах;

- в производствени помещения и бояджийски цехове.

В зависимост от изискванията за чист въздух и технологичните изисквания ръкавните филтри могат да бъдат оборудвани с торби, изработени от различни материали - естествени и синтетични тъкани и нетъкани платове, навити на ръкави. Ефективността на пречистването на въздуха от определени видове замърсявания може да се повиши чрез използване на порести материали или тъкани с открити влакна, байц и техните синтетични аналози.

Конструкцията на втулката позволява различни видове закрепване, като например пръстен за прибиране на плата, пружинни елементи или скоби. По правило експлоатационният живот на една втулка се изчислява на няколко години. При отсъствието на агресивни замърсители на въздуха, които могат да разрушат структурата на тъканта, системата за регенериране изпълнява напълно предназначението си и поддържа капацитета на ръкава през цялото време на работа.

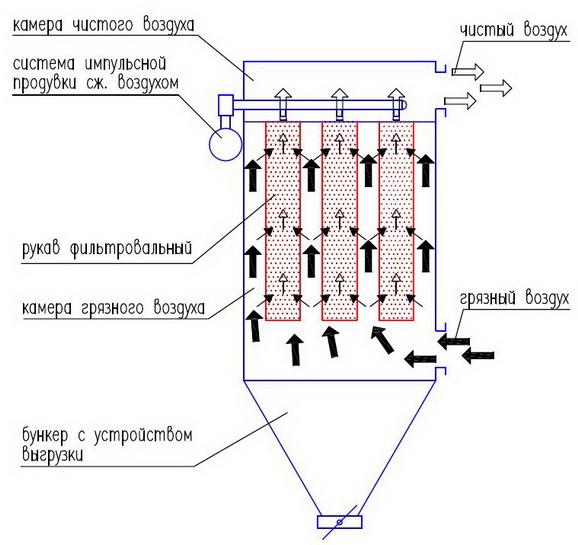

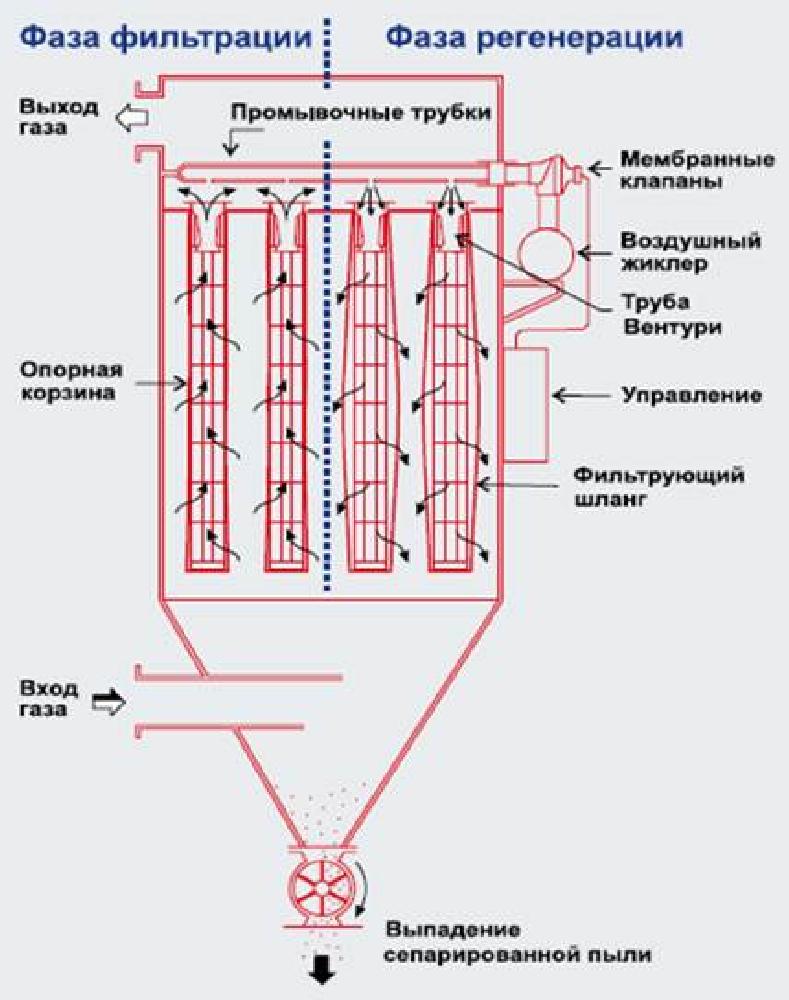

Система за регенериране

С натрупването на отлагания от частици пропускателната способност, производителността и ефективността на ръкавния филтър намаляват, а въздушното съпротивление на филтърния материал се увеличава. За да се предотврати това, е необходимо редовно почистване на филтърните канали. Разработени са няколко схеми, които успешно се прилагат в практиката:

- аеродинамично разклащане или възстановяване чрез импулсно или обратно продухване на ръкавния филтър със сгъстен въздух;

- автоматично вибрационно разклащане;

- комбинация от методите.

Можете да настроите режима на почистване с помощта на таймер, който подава сигнал след предварително зададен интервал от време. Другият метод е чрез сензор, който регистрира значителен спад в налягането и производителността. За вибрации използвайте: звукови вълни, механично разклащане. Инсталираните вибратори с честота около 15...25 Hz спускат замърсителя в приемния бункер.

Схемата за обратно продухване на ръкавния филтър се състои от интензивно излагане на чист въздух. При импулсното промиване малки порции сгъстен въздух се изпускат периодично (на импулси). Това кара чантата да вибрира. Продължителността на импулса е между 0,1 и 2 секунди. Честотата зависи от променящото се съпротивление на ръкавния филтър. Това ще доведе до самопочистване. Важен фактор при този метод е влажността на сгъстения въздух. Сгъстеният въздух трябва да се изсуши в специална система за сушене, преди да бъде въведен. При комбинирания метод за регенериране под налягане се прилагат няколко вида регенериране.

След определен интервал от време и брой регенерации количеството замърсяване във филтърната среда се стабилизира, което съответства на остатъчното съпротивление на средата. Тази стойност зависи от редица параметри на аспирацията: филтърната тъкан, параметрите и свойствата на замърсяващите частици, съдържанието на влага в газовете и методите за регенериране.

Снимката показва такива растения с импулсивно действие. Предимството на аеродинамичната регенерация пред механичната е, че по време на регенерацията ръкавният филтър може да бъде газов филтър не могат да бъдат прекъсвани. Това позволява 24-часова работа, а концентрацията на прах може да достигне до 55 g/m3.

За отстраняване на натрупаните замърсители се използват няколко метода. Най-ефективните почистващи машини включват пневматично транспортиране, което се инсталира за няколко бункера едновременно. Работата му не изисква спиране на ръкавните филтри. Той се управлява от собствен вентилатор. Тя се изхвърля чрез шлюзов транспортьор, чиято работа не влияе на херметичността на съоръжението. Другите методи изискват филтърната система да бъде изключена и са свързани с неудобството от възможното натрупване на отпадъци в бункера.

Ръкавният филтър се подменя поради загуба на филтриращите му свойства, което в много случаи се случва на всеки 3 години. В леко агресивна среда с ниска концентрация на замърсители животът на филтъра може да продължи до 6-7 години.

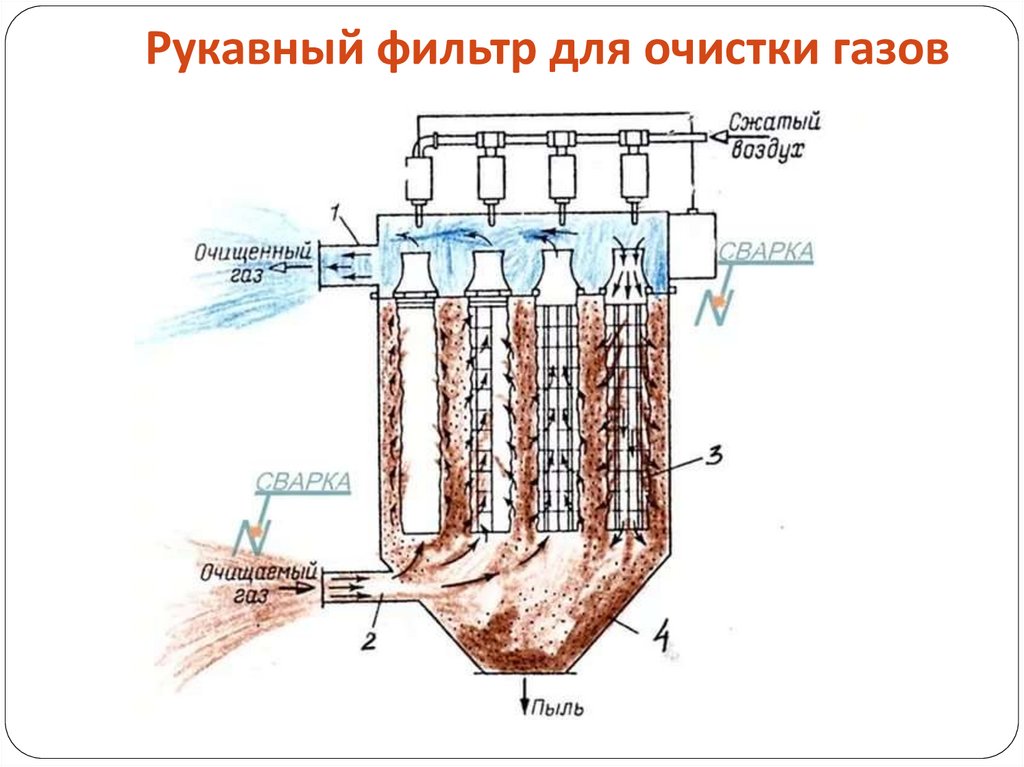

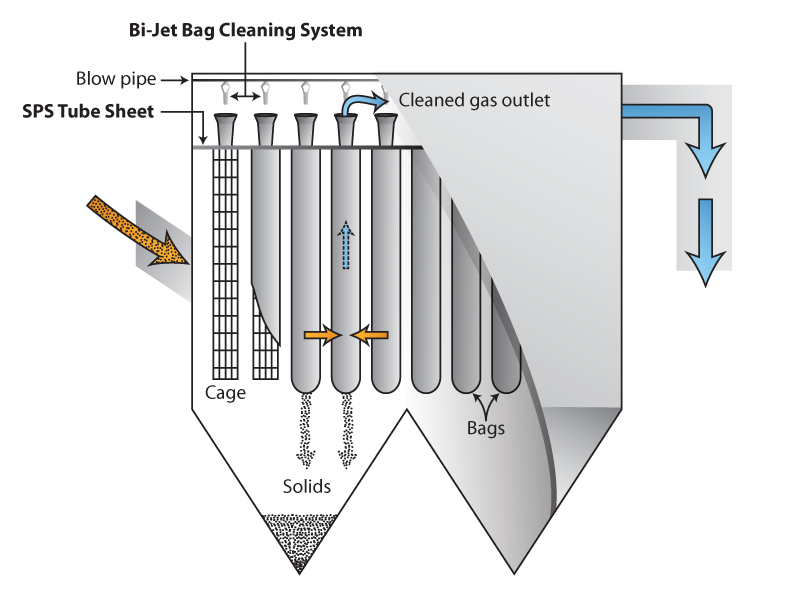

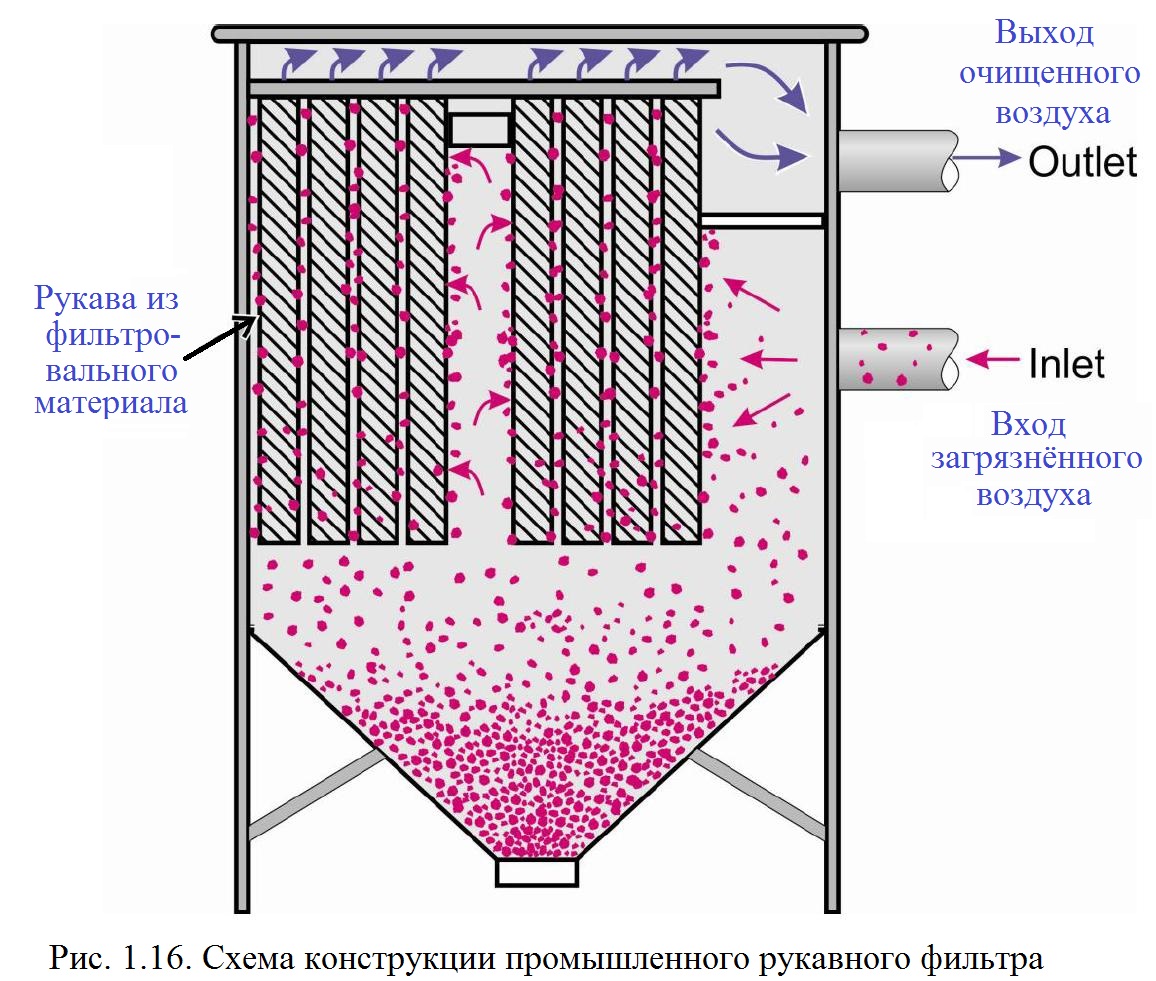

Принцип на работа

Принципът на действие на ръкавните филтри се основава на преминаването на мръсния въздух през порите на нетъкан филтриращ материал. Прашният въздух влиза в камерата за мръсен газ през входящата тръба и преминава през повърхността на филтърните торбички. Прахът се отлага върху филтърния материал, а пречистеният въздух влиза в камерата за чисти газове и след това се отстранява от филтъра. С натрупването на прах по повърхността на филтърния материал се увеличава съпротивлението на въздушния поток и капацитетът на филтърните торбички намалява. За да се почистят ръкавите от уловения прах, те се регенерират чрез сгъстен въздух или вибрационно разклащане, в зависимост от метода на регенериране на ръкавния филтър. Прахът, изхвърлен от торбите, попада в събирателния бункер и се изхвърля през изпускателно устройство. Повече информация за импулсното почистване на ръкавни филтри.

Импулсната регенерация на филтрите се извършва със сгъстен въздух от клас 9 (ГОСТ17433-80) с налягане от 4 до 8 бара. Разходът на сгъстен въздух е индивидуален за всеки филтър и е посочен в техническата спецификация. Регенерирането на торбичките се извършва автоматично чрез таймер или чрез сигнал за диференциално налягане (чрез дифманометър), без да се спира работата на филтъра.

Принцип на функциониране на ръкавния филтър

Това е сравнително проста конструкция. Той може да бъде част от всяка вътрешна вентилационна система, която почиства запрашения въздух и го връща в помещението. Или самостоятелна система за цялостно почистване, преди да бъде изхвърлена навън.

Как работи ръкавният филтър?

Схемата и принципът на действие на ръкавния филтър са показани по-горе. Устройството е проектирано да пропуска значителен обем замърсени газове или въздух. Въздушният поток първо влиза в циклона, където грубата фракция се утаява. След това се придвижва през входния клапан към системата. Там частиците прах или сажди се улавят върху филтърната плоскост, изработена от тъкан или нетъкан текстил.

Ръкавният филтър може да бъде с единична конструкция. Но батериите се считат за по-ефективни. След това въздухът излиза през изпускателен клапан, който е оборудван със система за автоматично регулиране на налягането на изхода. Степента на чистота на ръкавния филтър зависи от различни фактори и може да достигне 90-99,9 %.

По този начин прилагането на такъв дизайн ви позволява да изпълнявате следните задачи

- висококачествено почистване на въздушната смес от примеси;

- Контрол на количеството и налягането на изходящия пречистен въздух;

- Създаване на равномерен прахов пълнеж.

Вредните аерозоли се улавят от конструкцията на маркуча и се отстраняват чрез механично разклащане в процеса на регенерация.

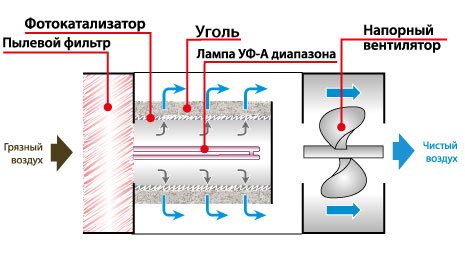

метод за почистване с устройства с фотокатализатор

Следните устройства работят по подобен начин на HEPA филтрите, т.е. процесът на пречистване се състои от няколко етапа. Те напълно елиминират вредните примеси и дори микроорганизмите във въздушната маса. Те са оборудвани с катализатор, ултравиолетова лампа, а понякога и с йонен генератор, филтри с активен въглен или метални плочи с електростатично поле. Тези устройства са най-ефективните от всички устройства за пречистване на въздуха. Освен това те са екологични, безопасни за употреба, икономични и лесни за поддръжка.

Устройствата, оборудвани с фотокатализатор, напълно унищожават всички примеси във въздуха

Как работят ръкавните филтри

Въздухът се пречиства на няколко етапа:

Етап 1

Сместа прах/въздух навлиза в корпуса на филтъра, който се състои от мръсна и чиста камера, благодарение на вакуума, създаден от вентилатора. Почистеният газ преминава през "мръсната" камера, в която се намират филтриращите елементи (филтърни втулки, опънати върху мрежеста рамка), където се извършва процесът на филтриране. Преминавайки през филтърните торбички, които са изработени от полиестерна филтърна тъкан, прахът се улавя върху тях. Почистеният газ напуска филтъра през изходящия фланец. Прахът се улавя от филтърните ръкави и се издухва надолу.

Етап 2

Ако по повърхността на филтърната подложка се натрупа слой прах, се активира системата за регенериране, която разклаща филтърните торбички с импулс от сгъстен въздух отвътре. Системата за регенериране осигурява своевременно почистване на филтърните ръкави от прах и поддържа номиналната газопропускливост на филтърните елементи и се задейства, когато хидравличното съпротивление между "мръсните" и "чистите" кухини на филтърния корпус се увеличи. При достигане на определена стойност на съпротивлението торбичките се разклащат отвътре чрез импулс от сгъстен въздух. След това прахът се изхвърля в бункера за подрязване.

Етап 3

Разтоварването на бункера се извършва чрез шлюз (заедно с шнек), който осигурява необходимото уплътняване на филтъра при изхвърляне на праха. Прахът трябва да се изхвърля от бункера на равни интервали от време, тъй като той се натрупва в бункера. Не позволявайте в бункера да се натрупва повече от половината от праха. В зависимост от конфигурацията на филтъра: на корпуса на бункера е монтиран превключвател за нивото на насипните вещества; на изхода на бункера е монтиран шлюзов подавател. Всички устройства за контрол на изхвърлянето на прах се намират в шкафа за контрол на праха.

Функция и цел

В производствените помещения въздухът постоянно се замърсява с частици от обработваните материали. Дори ако е инсталирана добра вентилация, помещението не може да бъде напълно почистено без използването на специализирано оборудване, например промишлен филтър. Основната цел на тези устройства е да освободят околната среда от технически примеси и прахови частици.

Някои модели могат да работят и с очистване на газове. Накратко казано, те отстраняват от въздуха изпаренията, парите и промишлените газове. Те също така поддържат функция за дълбоко третиране на околния въздух. Това означава, че те могат да дезинфекцират и обеззаразяват околната среда и дори да регулират микроклиматичните характеристики.

Системата за регенерация може да бъде два вида:

- стандарт - почистването и регенерацията на газа се извършват едновременно;

- режим, предназначен за трудни условия на работа. Той се получава, когато част от работещото оборудване се изключи.

Тежки условия на работа

Ръкавният филтър, чиято спецификация е съобразена с приложението, е подходящ както за външна, така и за вътрешна употреба. Първият вариант изисква добавянето на следните компоненти:

- топлоизолация на корпуса, която е от особено значение за кондензацията на парите;

- отопление на бункерите на оборудването и системата за регенерация;

- Специална защита срещу атмосферните влияния.

Основните типове включват двуредова конструкция, при която входните отвори за замърсения и почистения газ са разположени в средната част, и едноредова конструкция, при която отвори са разположени отстрани на конструкцията.

Оборудването се транспортира с камион. За да се опрости процесът, ръкавният филтър, чийто чертеж е показан по-горе, се изпълнява частично разглобен. Комплектите се произвеждат в различни варианти в зависимост от условията на работа. За сглобяването на конструкцията се използват заварени и болтови връзки. Повечето от устройствата са проектирани да работят при свръхналягане или свръхвакуум.

Преглед на галерията

Каква е най-новата тенденция в грубата филтрация?

Това е развитието на грубата филтрация след отбиването. Причината е недвусмислена. Изпращане на повече или по-малко чист сок за ферментация. Пречиствайте толкова дълго, колкото желае винопроизводителят. Но трябва да разберете, че не можете да филтрирате сока до най-висока степен на чистота и да мислите, че това ще бъде най-доброто вино, а дори напротив - да оставите възможно най-много примеси и това да бъде най-доброто вино. Истината е някъде по средата. Всичко се надценява от намеренията на винопроизводителя. Той трябва да знае кога, какво и как да филтрира. В напредналите винарски изби, които се занимават с това, някои сокове се филтрират до много висока степен на чистота, някои сокове се филтрират много малко, напротив, някои дори правят смес, по време на която част от утайката се връща във филтрирания сок, за да се постигне правилното ниво на съдържание на утайка за бъдещото развитие на виното по време на ферментацията или след нейното приключване.

Франтишек Билек

Специалист по филтрация и директор на Bílek Filtry Ltd.

Статията е публикувана в списание "Vinař Sadař" (винопроизводител-градинар).

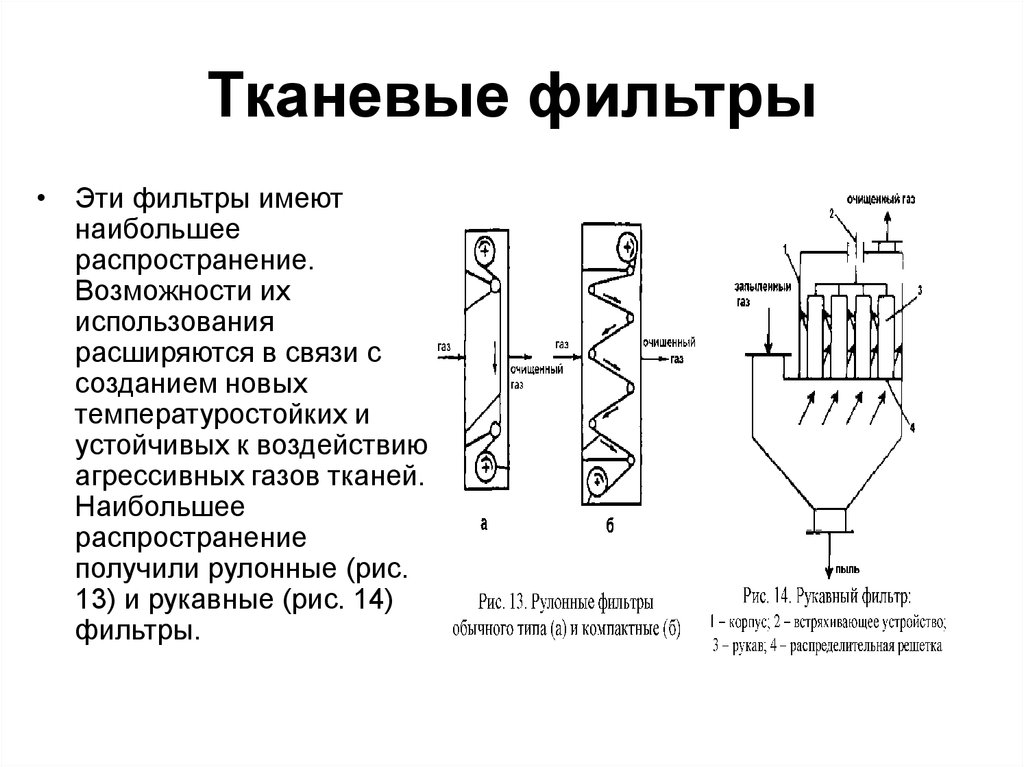

Основни видове филтърни торбички

Изборът на подходящ ръкавен филтър се основава на производствения процес и естеството на праха, който се образува при него. Основните критерии, които трябва да се вземат предвид при избора на това оборудване, са производителността на инсталацията и дълбочината на пречистване на входящия въздух.

Другите параметри са предимно индивидуални: степента им на важност зависи от производствените условия.

Например изборът на материал, от който се изработва филтърът, зависи изцяло от характеристиките на праховите замърсители, които се появяват по време на производството.

№ 1: диференциация по капацитет на машината

Ръкавните филтри се разделят на два основни типа: кръгли и плоски филтри. Първият тип е проектиран за работа в инсталации с тежко прахово натоварване и е в състояние да пропуска и пречиства доста големи обеми въздух: над 100 000 m3/h.

Плоските ръкави имат по-скромен капацитет, но по-компактен дизайн. Такива системи за почистване са подходящи за цехове с ниско прахово натоварване.

№ 2: Класификация според вида на инсталацията за торбички

В зависимост от типа на инсталацията системите за ръкавен филтър могат да се монтират вертикално или хоризонтално. Последните остават по-ефективни, тъй като позволяват преминаването на повече въздух или газ.

Самият път на потока е доста дълъг, така че порите на филтърния материал улавят повече замърсители.

Разграничават се елипсовидни, цилиндрични и правоъгълни филтърни торби.

#3: Разнообразие по материал на изработка

Класификацията и принципът на работа на ръкавния филтър се влияят и от материала на филтърната вълна. Често се изработва от плат.

Те могат да бъдат от естествен памук или вълна, както и от синтетични материали:

- полиестер;

- стъклени влакна;

- полиамид;

- мета-арамид;

- политетрафлуороетилен;

- полиакрилонитрил и др.

Изборът на материал за торбата се основава на вида на производството, характеристиките на сместа, която трябва да се филтрира, дисперсията и свойствата на праха, както и агресивността на средата.

Напоследък особено популярни станаха филтрите от нетъкан текстил с по-хомогенна и фино пореста структура, които задържат повече замърсители благодарение на влакнестата повърхност.

№ 4: Класификация по метод на регенерация

Методът на регенерация на филтрите може да се разглежда като друга категория за класификация на тези устройства

Регенерирането на сглобката на маркуча е важен етап в процеса на изграждане и затова заслужава специално внимание.

Всъщност регенерацията е процес на почистване на ръкава от натрупаната мръсотия.

Процедурата може да се извърши по няколко метода, чийто избор зависи от естеството на праха:

- Вибрационно почистване, при което маркуч или сноп от маркучи се разклаща интензивно, след което замърсените частици попадат в специален бункер за последващо отстраняване. От този бункер прахът се отстранява с помощта на система за транспортиране на прах: шнеков или пневматичен транспортьор, въртящ се тамбур, верижна скреперна машина, шибър или клапанна задвижка.

- Импулсно продухване или пневматично почистване. Филтърът се почиства импулсно или пневматично с обратен въздушен поток, който изхвърля микрочастиците от порите.

- Комбинирано почистване. Батерията или единичният маркуч се подлагат на комбинирано почистване, при което филтърът се разклаща и обдухва със струя чист въздух.

Вибрационното почистване може да се извършва не само автоматично: понякога процесът на регенериране се извършва ръчно чрез специална дръжка и се нарича механично почистване на ръкави.

Най-често обаче процесът на регенериране е автоматичен благодарение на работата на сензорите за замърсяване, които реагират на количеството събрани отпадъци и определят налягането и дебита на маркуча. Ако налягането на изхода спадне, сензорът задейства процеса на продухване или механизма за разклащане.

При ниско прахово натоварване, некорозионна среда в малка производствена зона, ръкавният филтър може да постигне експлоатационен живот до пет години, след което ще се нуждае от рутинна подмяна.

Импулсно прочистване на ръкавни филтри

Опростената конструкция на ръкавните филтри и тяхната ефективна работа са направили този тип филтърни механизми най-често срещаното приложение в промишлеността. Тези филтри имат вътрешна класификация, която се характеризира с вида на използвания материал и характеристиките на подавания газ.

Конструкцията на ръкавните филтри е такава, че могат да се филтрират няколко газови потока едновременно. Пространството между маркучите осигурява свободното им напомпване от въздушния поток и улеснява подмяната или ремонта им.

Ръкавен филтър с импулсно прочистване

Филтърните торбички се конструират по много различни начини. Обикновено те са конструирани като цилиндрична тъкан (едно цяло или на части), със или без дистанционни втулки. Горният и долният ръб на ръкавите, където се извършва притискането, са подгънати и обточени, за да се осигури по-голяма здравина.

Филтрите, които се използват за безпрахово пречистване на газове, най-често се изработват под формата на няколко ръкавни филтъра, които са свързани паралелно към батериите. Филтрирането се извършва последователно в три блока, разположени един зад друг.

Две от тези съоръжения имат собствена филтрация, а третото съоръжение изхвърля утайките.

Батерия за ръкавен филтър

По време на процеса на филтриране замърсеният с прах газ се насочва към филтърните ръкави. Праховите частици от газа остават върху торбата и образуват утайка.

Когато утайката достигне максималната си дебелина, газът спира да постъпва в машината. След това въздухът се вкарва във филтърната торба в обратна посока. Благодарение на вибрациите утайката се отделя от филтърната торба. Утайката пада в конуса и оттам се изхвърля в торби.

За да се почистят напълно филтърните торбички, уредът се включва в режим на прахоулавяне.

За да се почисти непрекъснатият газов поток от прахови частици, трябва да се използва батерия от три ръкава, които работят последователно. Два от филтрите работят непрекъснато, а третият е резервен и се изтръсква, докато първите два работят.

Както и при суспензионното разделяне, филтрирането се използва за разделяне на газове, когато разделянето не може да се постигне чрез утаяване в циклони или утаителни камери. Работата на филтриращите апарати за пречистване на газове е подобна на тази на апаратите за разделяне на суспензии. В тях се използват порести прегради, които позволяват на газа да преминава през тях, но задържат твърдите частици на повърхността им.

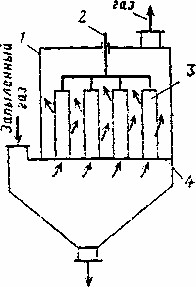

Принцип на действие на ръкавните филтри

Принципът на действие на ръкавните филтри се основава на отделянето на праховите частици при преминаването на въздуха през филтърния елемент.

На фиг. 1 е показано долното подаване на запрашен въздух, а на фиг. 2 - запрашеният въздух се подава в горната част на камерата. Схемата на подаване на въздух зависи от позицията на филтриращия модул в комплекса от технологично оборудване и от наличието на допълнителни устройства за пречистване на въздуха, например циклони.

Независимо от начина, по който запрашеният въздух се подава към ръкавния филтър, принципът на работа се състои от две стъпки:

-

почистване на въздуха;

-

регенериране на ръкавен филтър.

По време на фазата на почистване вентилатор засмуква въздуха и при преминаването му през филтъра, вж. фигури 1 и 2, прахът се отлага от външната страна на ръкавния филтър.

В зависимост от капацитета на устройството и вида на праха сгъстеният въздух периодично се изпуска през въздушен клапан в торбата, при което въздушна струя с по-високо налягане изтръсква праха от външната страна на филтърния елемент.

Важно е да се разбере, че в зависимост от конструкцията на системата за импулсно почистване, почистването може да се извършва

-

Всички филтри едновременно;

-

групи за филтриране;

-

всеки филтър

-

чрез едновременно или редуващо се разклащане.

При механично разклащане, поради периодичното рязко разклащане на рамката, върху която са закрепени филтриращите елементи, прахът се изхвърля от външната част на торбата.

Особеността на технологията за почистване на въздуха с помощта на ръкавни филтри е изискването за влажност на сгъстения въздух, използван за импулсно разклащане. Преди да се подаде въздух към вентила, той трябва да се изсуши в специална инсталация. Точката на изсъхване (точката на оросяване) зависи от вида на праха.

Ако ръкавният филтър се експлоатира в съответствие с изискванията на проектната документация, експлоатационният живот на филтърния елемент е приблизително 3 години. Възможно е той да се удължи значително чрез периодично почистване на филтърния елемент на равни интервали от време.