- Как работи

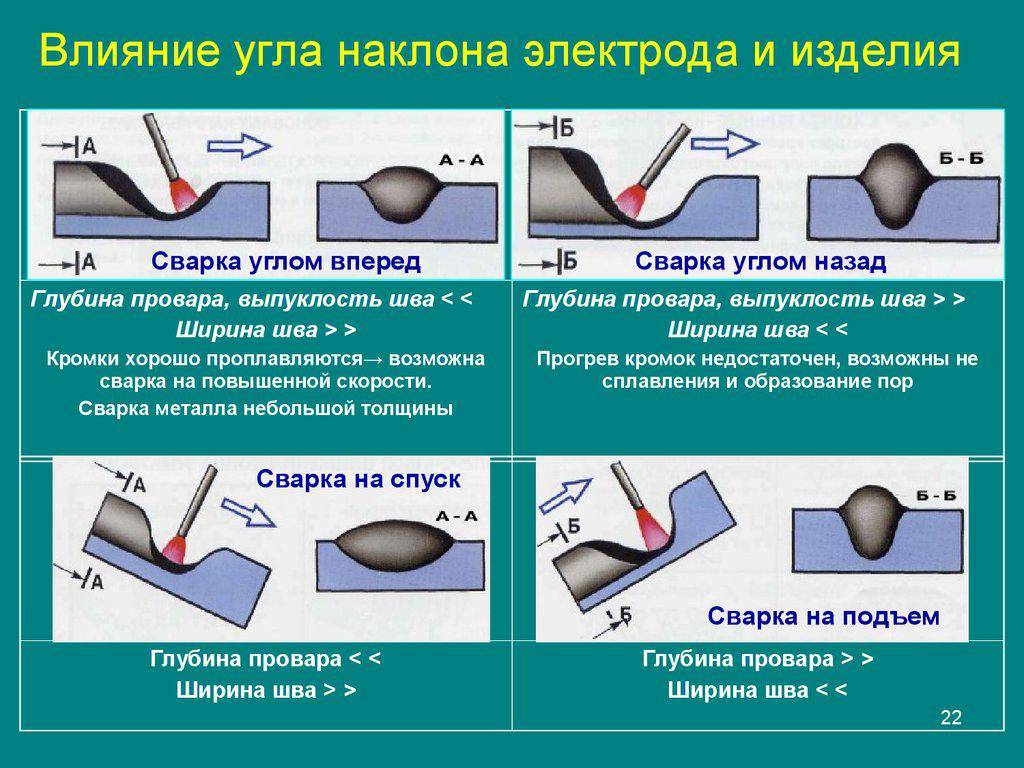

- Как се заварява

- Как да заварявате вертикални шевове

- Как се заварява хоризонтален шев

- Заваряване отгоре

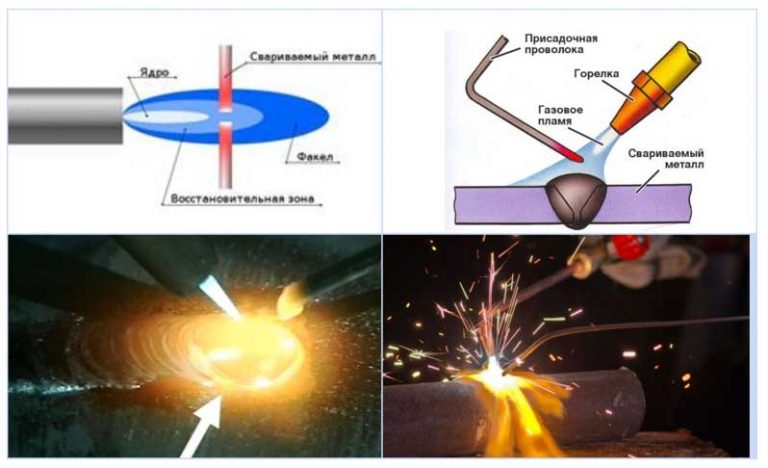

- Информация за метода на заваряване с ацетилен

- Сложността на газовото заваряване

- Описание на технологията

- Предимства на процеса

- Недостатъци при използването на ацетилен

- Подходящи за кои метали

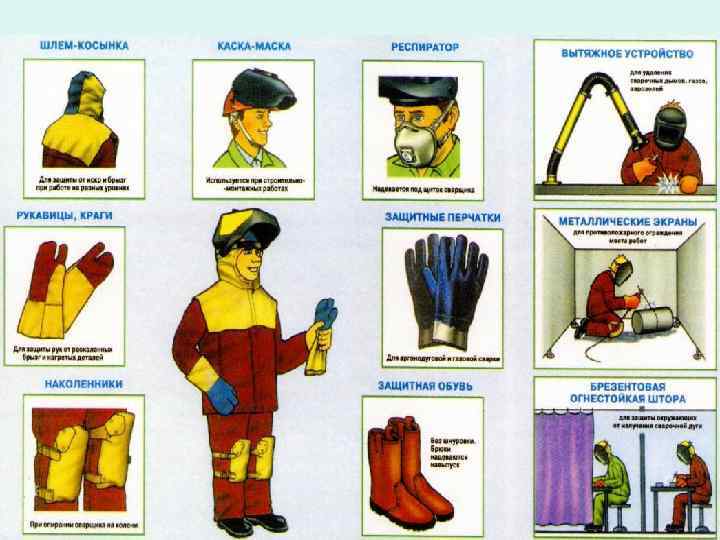

- От какво се нуждае начинаещият заварчик за своята работа

- Инструменти и защитно оборудване

- Подготовка за работа

- Защитно оборудване

- Инструменти и оборудване

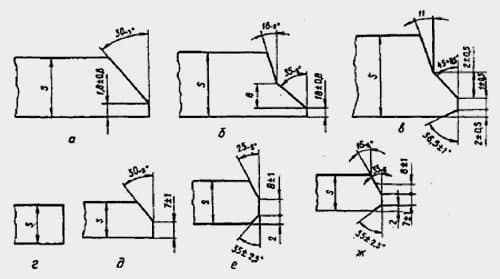

- Подготовка на метала

- Важни характеристики

- Подготовка на материала за заваряване

- Подготовка на тръбите за заваряване

- Подготовка на частите

- Специалности в областта на газовото заваряване

Принцип на работа

Основният ефект на газовото заваряване се основава, както беше споменато по-горе, на изгарянето на запалим газ, който образува високотемпературен пламък. Молекулата на ацетилена, заедно с двойка водородни връзки, има нестабилна, но енергийно мощна връзка между въглеродните атоми.

Ако балансът се промени в полза на окислителя, пламъкът ще се изостри и ще придобие синкав цвят вместо ослепително бял.

Окислителният пламък се използва само за обработка на месингови части. В този случай върху повърхността се образуват филми, които блокират последващото изпарение на цинка. Ако концентрацията на ацетилена се увеличи, пламъкът става червен и започва да дими. Този режим е идеален за работа с високовъглеродни стомани. Използва се и за обработка на алуминиеви сплави, чугун и твърди метали.

В заводските бутилки този газ се смесва с ацетон и е под налягане от 1,5 до 1,6 МРа. Освен това в резервоара се поставят дървени въглища, които образуват своеобразни капиляри. Кислородът в бутилките е под налягане от 600 до 1500 kPa, а кислородът в тръбопроводите - до 15 MPa.

От гледна точка на потребителя консумацията на газ играе важна роля, която има пряко влияние върху икономичността на заваряването. Това зависи най-вече от вида на накрайника и дебелината на заварявания метал. Приблизителните стойности са следните:

- ако частите са с дебелина не по-голяма от 1 мм, за 60 минути ще се изразходват 75 литра газ;

- ако дебелината е между 2 и 4 мм, ще се изразходват 300 литра ацетилен;

- Метал с дебелина от 9 до 14 мм може да се заварява с 1200 литра окислител.

Съдържанието на ацетилен във въздуха трябва да се следи непрекъснато по време на процеса. Това означава, че са необходими специални автоматични аларми. Не се допуска ниво на насищане, по-високо от 0,46%. Горивните бутилки не трябва да се поставят в близост до готварски печки, котли или източници на открит пламък. Самите контейнери трябва да стоят строго изправени и обезопасени.

В зоната, в която се съхраняват и използват ацетилен и кислород, трябва да се използват само неискрящи инструменти. Всички електрически уреди, включително осветлението, трябва да са взривозащитени. В случай на теч цилиндърът трябва бързо да се заключи със специален ключ. В работната зона трябва да има пожарогасители и друго противопожарно оборудване.

Как се заварява шев

Дори начинаещ заварчик не би трябвало да има проблеми със заваряването в долно положение. Но всички останали позиции изискват познания в областта на технологиите. За всяка позиция има препоръки. Техниката за изработване на заварки от всеки тип е разгледана по-долу.

Заваряване на вертикални съединения

При заваряване на части във вертикално положение разтопеният метал се изтласква надолу от гравитацията. Използва се по-къса дъга (върхът на електрода е по-близо до заваръчната вана), за да се предотврати откъсването на капчици. Някои майстори, ако електродите позволяват (не се залепват), ги опират изцяло върху детайла.

Подготовката на метала (подрязване на ръбовете) се извършва в зависимост от вида на съединението и дебелината на заваряваните части. След това те се фиксират на място и се съединяват на интервали от няколко сантиметра с къси напречни заварки - "прихващащи заварки". Тези заварки предотвратяват разместването на частите.

Вертикалната заварка може да бъде заварена отгоре надолу или отдолу нагоре. По-лесно е да се заварява отдолу нагоре, тъй като дъгата избутва заваръчния шев нагоре и не му позволява да се движи надолу. По-лесно е да се направи добра заварка.

Как се заварява отдолу нагоре: позиция на електрода и възможни движения

Това видео показва как се заварява вертикална заварка чрез електрическо заваряване, като електродът се движи нагоре-надолу, без да се откъсва. Демонстрира се и техниката на късото търкаляне. В този случай електродът се движи само нагоре и надолу, без никакво хоризонтално движение, а заварката е почти плоска.

Свързването на частите във вертикално положение може да се извърши с откъсване на дъгата. Това може да е по-удобно за начинаещите заварчици: металът има време да се охлади по време на процеса на откъсване. При този метод можете дори да подпрете електрода на рафта на заваръчния кратер. Това е по-лесно. Моделът на движение е почти същият като този без откъсване: от страна на страна, с примки или "късо търкаляне" - нагоре и надолу.

За да научите как да заварявате вертикален шев с откъсване, вижте следното видео. В същия видео урок е показано влиянието на тока върху формата на шева. По принцип токът трябва да е с 5-10 А по-малък от препоръчителния ток за вида на електрода и дебелината на метала. Но, както е показано във видеото, това не винаги е вярно и се определя експериментално.

Понякога вертикалната заварка се заварява отгоре надолу. В този случай при запалване на дъгата дръжте електрода перпендикулярно на заваряваните повърхности. След като запалите в тази позиция, нагрейте метала, след това спуснете електрода и заварявайте в тази позиция. Заваряването на вертикален заваръчен шев отгоре надолу не е много удобно, изисква добър контрол на заваръчната вана, но дори и по този начин можете да постигнете добри резултати.

Как да заварявате вертикална заварка с електрическо заваряване Отгоре надолу: позиция на електрода и движение на върха на електрода

Как се заварява хоризонтално съединение

Хоризонтална заварка може да се заварява отдясно наляво, както и отляво надясно във вертикална равнина. Няма разлика. Който начин е по-удобен, това е начинът за заваряване. Както и при вертикална заварка, ваната ще се насочи надолу. Ето защо ъгълът на електрода е достатъчно голям. Избира се в зависимост от скоростта и параметрите на тока. Основното нещо е да запазите ваната на място.

Заваряване на хоризонтални заварки: положение и движение на електрода

Ако металът капе надолу, увеличете скоростта на движението, като загрявате метала по-малко. Друг начин е да се направят прекъсвания на дъгата. През тези кратки интервали металът се охлажда малко и не капе. Можете също така да намалите леко силата на тока. Прилагайте всички тези мерки само на етапи, а не наведнъж.

Във видеото по-долу е показано как се заварява метал хоризонтално. Втората част на видеото е посветена на вертикалните фуги.

Съединение на тавана

Този тип заварка е най-труден. Изисква се високо ниво на умения и добър контрол на заваръчния басейн. За да направите тази заварка, електродът се държи под прав ъгъл към тавана. Дъгата е къса, а скоростта е постоянна. Извършват се предимно кръгови движения, които разширяват заваръчния шев.

Информация за метода на заваряване с ацетилен

Ацетиленът е основната съставка в този процес на заваряване. Той се произвежда изкуствено чрез смесване на вода и калциев карбид. Горелката произвежда смес от него и кислород, чието изгаряне позволява да се създадат високи температури.

Горенето на ацетилен в кислород създава висока температура, която позволява разтопяване на ръбовете на частите и тяхното здраво съединяване.

Сложността на газовото заваряване

Основната трудност при заваряването с ацетилен и кислород е получаването на C2H2. Преди това това се правеше в специален апарат, след което газът се подаваше чрез маркучи към горелката.

Кислородът от бутилка също се подава в горелката, те се смесват и се образува пламък. Калциевият карбид и водата се изсипват ръчно в генератора. Този отнемащ много време процес се извършва преди всяко заваряване. След приключване на работата водата се източва, а останалият карбид се използва повторно.

В днешно време заваряването с ацетилен е много по-лесно. Вече не е необходимо ръчно да се смесва вода с карбид: има специални бутилки с ацетилен, които просто трябва да се свържат към горелката.

Описание на технологията

Подаването на ацетилен първо се отваря в горелката, за да се извърши заваряване. Неприятната миризма показва, че тя се отделя. След това запалете газта и бавно започнете да подавате кислород от бутилката.

Пламъкът трябва да стане син. Резервоарите за кислород и ацетилен имат редуктори на налягането. Налягането на първия газ трябва да бъде настроено на 2 атм, а на втория - на 2-4 атм. По-високите стойности усложняват процеса на заваряване.

По време на газовото заваряване ръбовете на съединяваните детайли преминават в течно състояние под въздействието на висока температура и след втвърдяването им се образува здрава връзка. Кислородните бутилки са оцветени в синьо, а бутилките за ацетилен - в бяло.

Кислородни и ацетиленови бутилки.

Предимства на този метод

При изгарянето на такъв газ в кислород се постига температура, която превишава температурата на топене на стоманата и другите метали. Квалифицираният заварчик може да извърши работата с високо качество и ефективност, използвайки този тип оборудване.

Освен това заваряването с ацетилен има следните предимства.

- висока мобилност (не се изисква електрическа връзка);

- възможност за регулиране на температурата на пламъка (това позволява да се предотврати деформацията на частите и съединението и да се контролира скоростта на работа)

- удобно е да се направи ротационна заварка, когато разстоянието до стената е малко (при другите видове заваряване трябва да се направи оперативно съединение).

- възможност за съединяване на детайли, изработени от метали с различни температури на топене;

- възможност за заваряване на тънки листове от конструкционна стомана, мед, чугун, месинг (в такива случаи други методи на заваряване са неефективни);

- Използването на различни запълващи телове, които спомагат за подобряване на качеството на заваръчния шев.

Недостатъци при използването на ацетилен

Недостатъците на ацетиленовото заваряване включват следното:

- Експлозивността на ацетилена е висока, но тук много зависи от човека.

- По време на работа голяма част от съединяваните продукти се нагрява, което променя свойствата на материала. Този метод не се използва в машиностроенето.

- Ако трябва да се съединяват части с дебелина над 5 мм, е по-добре да се използва електрическо заваряване.

- Ацетиленът не е подходящ за стомана с високо съдържание на въглерод.

- Ако припокриете частите, в тях ще се създадат големи напрежения и те ще се деформират.

- Разходите за материали и оборудване са по-високи в сравнение с електродъговото заваряване.

- Само опитен заварчик може да извърши тази работа.

Само опитен човек може да се занимава със заваряване с ацетилен.

Подходящи за кои метали

Този вид заваряване е подходящ за повечето черни и цветни метали. Той е практически незаменим при съединяване на тънкостенни тръби и подобни части, при работа с мед, чугун, заготовки от конструкционна стомана.

Какво трябва да направи начинаещият заварчик

На първо място трябва да се подготвят оборудването и защитното облекло.

Инструменти и защитно оборудване

Задължително трябва да имате заваръчен апарат, комплект електроди, чук и длето за сваляне на шлаката, метална четка за почистване на заварките. Електродният държач се използва за притискане и задържане на електрода и за подаване на ток към него. Необходим е и набор от шаблони за проверка на размера на заваръчния шев. Диаметърът на електрода се избира в зависимост от дебелината на ламарината. Не забравяйте за екранирането. Заваръчната маска със специален филтър предотвратява инфрачервените лъчи и предпазва очите. Щитовете и щитовете имат една и съща функция. Брезентов костюм, състоящ се от сако с дълги ръкави и обикновени панталони без ревери, кожени или фрезовани обувки за защита от метални пръски и ръкавици или ръкавици от брезент или велур с припокриване на ръкавите. Такова право, затворено облекло предпазва заварчика от попадане на разтопен метал върху тялото му.

Съществуват специални предпазни средства, които се използват при работа на височина и в метални предмети, когато се работи в легнало положение. В такива случаи са необходими диелектрични ботуши, каска, ръкавици, постелка, наколенки, подлакътници, а при заваряване на голяма надморска височина - предпазен колан с ремъци.

Подготовка за работа

Всички чужди предмети трябва да бъдат отстранени от мястото на заваряване и всички запалими повърхности трябва да бъдат защитени, преди да започнете работа.

Защитно оборудване

Винаги носете следните средства за безопасност и защита, за да се предпазите от топлина:

- специални очила;

- специални ръкавици;

- Огнеупорни дрехи и обувки.

Защитно оборудване.

Инструменти и оборудване

За работата са необходими следните инструменти:

- клещи;

- Гаечни ключове с отворен край;

- измервателни инструменти;

- метална четка;

- пълнежна тел;

- запалка с факла;

- пожарогасител.

Освен това трябва да се подготви следното оборудване

- ацетиленов маркуч и бутилка с ацетиленов газ;

- ацетиленови и кислородни редуктори;

- кислороден маркуч и кислородна бутилка;

- газова горелка и накрайник.

Подготовка на метала

На този етап отстранете мръсотията, ръждата и следите от консервация. За целта се използва метална четка.

Обезпрашаване на метала преди заваряване.

Важни характеристики

Качеството и надеждността на заваръчните шевове, получени в резултат на оксиацетиленово заваряване, зависят до голяма степен от спазването на технологията на работа.

Съществуват три основни фактора, които влияят върху характеристиките на ставата:

- интензивност на пламъка;

- диаметър на материала за пълнене;

- ъгъл на заваряване.

Основни характеристики на ацетиленово-кислородното заваряване:

- Мощността на пламъка се избира в зависимост от характеристиките на материала, от който са изработени заваряваните части;

- Колкото по-дебели са заваряваните части, толкова по-висока трябва да бъде мощността на пламъка (обратното е вярно за тънки части), но консумацията на газ се увеличава с увеличаването на мощността;

- дебелината на съединяваните части влияе върху ъгъла на горелката (колкото по-дебели са те, толкова по-голям е ъгълът), като за повечето части той е 10-80°;

- за нагряване на детайлите независимо от дебелината им горелката се насочва под ъгъл 90°;

- Диаметърът на запълващата тел зависи от дебелината на съединяваните елементи (за да изчислите дебелината им в милиметри, разделете я наполовина и добавете 1 мм);

- фенерчето се движи към вас или от вас.

Изберете правилната запълваща тел за заваряване с ацетилен.

Подготовка на материала за заваряване

Отстранените от мръсотия и ръжда части трябва да бъдат правилно подготвени за заваряване. Това ще ви помогне да ги съедините по-лесно и по-бързо и да получите по-добър шев.

Приготвянето на продуктите включва следните етапи:

- Изправяне - коригиране на деформации, които може да са възникнали по време на транспортирането и доставката на продуктите.

- Маркировка. Това се прави с ръчни измервателни инструменти или с помощта на маркиращи машини.

- Огъване, ако е необходимо.

- Подрязване и почистване на ръбовете. Свързваните части трябва да са в една равнина. Те могат да се подрязват студено (с машини или ръчни интервентори), термично (с горелки).

- Сглобяване на конструкцията. Всички елементи са подредени така, че да заемат пространственото си положение, а между тях да има необходимо разстояние. За тази цел се използват стойки, адаптери, устройства за притискане и др.

Подготовка на тръбите за заваряване

Процесът на заваряване започва с подготовка. Първата стъпка е да се изберат електродите, които ще се използват за заваряване на тръбите. Тук има два критерия за избор: материалът, от който е изработен металният прът, и облицовката - материалът, който покрива пръта.

Топящите се и нетопящите се електроди се използват за заваряване на метални тръби. В първия случай пръчката се топи, а във втория - не. Във втория случай се използва допълнителен материал - добавка - за запълване на заваръчния шев. Практиката показва, че заваряването с топящи се електроди днес се използва все по-често в домакинствата. Просто защото този метод е по-лесен.

Сега, що се отнася до капсулирането на електродите. Съществуват няколко позиции, в които различните материали за образуване на защитна повърхност.

- Рутил.

- Киселинен.

- Рутилова киселина.

- Целулоза.

- Рутил-целулоза.

- Основни.

Всяко положение има своите предимства и недостатъци, така че изборът трябва да бъде съобразен с условията на заваряване на тръбопровода. Но сред тях има универсален вариант - електроди с основно покритие. Тази категория включва такива марки електроди като UONI, OZS, WI, EA, NIAT, OZSH и други по-малко известни. Препоръчително е начинаещите да заваряват тръби с електроди UONI.

Преди заваряването на две тръби трябва да се разбере, че има няколко вида заварки.

- Челно заваряване, когато две тръби са обърнати една към друга.

- При заваряване на ламели, при което се съединяват две тръби с различен диаметър или с еднакъв диаметър, само една от тръбите се навива, т.е. диаметърът ѝ се увеличава механично.

- Съединение Tav, при което две тръби се съединяват в перпендикулярни равнини.

- Ъглово съединение, при което съединението е поставено под ъгъл, по-малък от 90°.

Между другото, вариант номер едно изглежда много прост. Това обаче скрива сложността на процеса. Първо, по-добре е да заварявате такава заварка в долно положение, когато електродът в съединението се подава отгоре. Второ, металът трябва да бъде заварен по цялата дебелина на стената.

И още няколко полезни съвета.

- За челно заваряване и заваряване на Т-образни греди е най-добре да се използват електроди с диаметър 2-3 mm.

- Режим на заваряване, т.е. стойността на зададения ток трябва да е в диапазона 80-100 ампера. При заваряване на обиколка заваръчният ток трябва да се увеличи до 120 A.

- Запълването на заваръчния шев трябва да е такова, че металът да е повдигнат над равнината на тръбата на 2-3 mm.

- Заваряването на профилни тръби (квадратни) се извършва на точки. Това означава, че първо се заварява малък участък от едната страна, след това от противоположната страна, след това от съседната страна и след това от противоположната съседна страна. След това съединенията се заваряват изцяло. Целта е да се предотврати изкривяването на тръбата по време на процеса на нагряване.

Тръбите трябва да бъдат подготвени преди заваряването им с електрическо заваряване. Това се отнася най-вече за ръбовете. Ето каква е последователността на действията.

- Проверяват се геометричните размери, за да се гарантира, че тръбите са подходящи за извършваната инсталация. Могат да се съединяват тръби с различна дебелина на стените, което може да доведе до незаваряване на дебели тръби или до прогаряне на тънки тръби.

- Сечението на тръбата трябва да бъде кръгло, а не овално или с други форми. Това просто ще гарантира качеството на завареното съединение и ще опрости самия процес.

- Стените на тръбите трябва да са без дефекти: пукнатини, цепнатини, разширения и т.н.

- Отрязаният ръб трябва да е прав (90°).

- Ръбовете са защитени до метален блясък (използвайте четка или шмиргел). Дължината на почиствания участък е най-малко 1 cm от ръба.

- Отстраняват се петната от масло, грес и боя, а краищата се обезмасляват с всякакви разтворители.

Въпреки че електродите UNI не са капризни, т.е. с тях могат да се заваряват дори ръждясали части, качеството на заваръчния шев се влияе от всякакви дефекти на метала. Затова си струва да отделите време за подготовка на ръбовете на тръбите.

Подготовка на частите

Преди да започнете работата по заваряването на тръбите, трябва да подготвите ръбовете за осъществяване на връзката. Винаги правя това в тази последователност:

- Проверявам тръбите спрямо параметрите, посочени в проекта на инженерната система (водоснабдителната система). Инструкциите изискват спазване на следните параметри:

- геометрични размери;

- Сертификат за съответствие (особено за тръби, предназначени за транспортиране на питейна вода);

- Липса на дефекти по обиколката (тръбите трябва да са идеално кръгли и да не са овални при разреза).

- Без дефекти в дебелината (стените на металните тръби трябва да са еднакви по цялата дължина на детайла);

- химическият състав на метала трябва да отговаря на изискванията, предвидени в руския ГОСТ (това може да се установи чрез лабораторно изследване или от придружаващите документи).

Обезкосмяване на края на тръбата с шлайфмашина преди заваряване.

- Подготовка на тръбите за свързване. За да направите това, аз лично ви препоръчвам да направите следното.

- проверете дали отрязаният ръб на тръбата е под ъгъл от 90 градуса;

- шлайфайте ръба до метален блясък (ширината на шлайфаната зона трябва да е до 10 мм от разреза);

- обезмаслете челната повърхност, отстранете всички следи от масло, боя, ръжда и др.

За правилно свързване ъгълът на рязане трябва да е около 65 градуса, а стойността на затъпения ръб - 2 mm. Ако случаят не е такъв, е необходима допълнителна механична обработка на челната повърхност.

За тази цел се използват специални машини за фаски, шлайфмашини и шлайфмашини за челни повърхности. Специалистите, които изграждат тръби с голям диаметър, използват фрези или специални методи за подготовка (плазмени или газови горелки).

Инструментите за подготовка на краищата на тръбите ще помогнат на всеки начинаещ занаятчия.

Характеристики на газовото заваряване

Ацетиленокислородното заваряване има три основни параметъра, от които зависи качеството на крайния резултат. Това е силата на пламъка, ъгълът, под който горелката е разположена спрямо заваръчната повърхност, и диаметърът на използвания пълнител.

Мощността на пламъка на горелката се избира в зависимост от термичните свойства на метала и дебелината на заварените детайли. Зависимостта е следната: колкото по-дебели са детайлите, толкова по-висока е тяхната топлопроводимост и температура на топене, толкова по-висока трябва да бъде мощността на пламъка на горелката. Последното се определя от дебита на газовата смес. Колкото по-голям е дебитът, толкова по-голяма е мощността. За всеки вид метал се избира различна мощност. Съществуват формули за определянето му. Основното съотношение е дебелината на заваряваните детайли.

- За черни метали (стомана и чугун) мощността е в диапазона (100-150)n, където n е дебелината на детайла.

- За цветни метали, например мед, диапазонът е (150-200)n.

Мощността на пламъка, както и дебитът на газа, има мерна единица - л/час.

Що се отнася до ъгъла на горелката, той също варира в зависимост от дебелината на съединяваните детайли. Например, ако дебелината варира от 1 до 15 mm, ъгълът на наклона ще варира от 10° до 80°. И колкото по-дебел е металът, толкова по-голям е ъгълът. Но в самото начало на заваряването е необходимо ъгълът на наклона да се поддържа максимален, дори до 90°, тъй като при тази стойност ще има по-бързо нагряване на съединяваните части и по-бързо образуване на заваръчната вана.

Диаметърът на пръта за пълнене също се избира в зависимост от дебелината на детайлите. Формулата е проста: половината от дебелината плюс един милиметър. Например, ако частите са заварени заедно с дебелина 4 mm, то за свързването им е необходим пълнител с диаметър 3 mm.