- Използване на калаено-оловни сплави

- Кой и кога да използва всяка сплав за запояване

- Материали и инструменти

- Сплави за спояване на алуминий

- Флюсове за спояване на алуминий

- Класификация

- Сплави за спояване за хранителни цели

- Сортове

- Домейни на използване

- Заключение

- Класификация на спойките

- Нискотемпературна или мека спойка

- Високотемпературна или твърда спойка

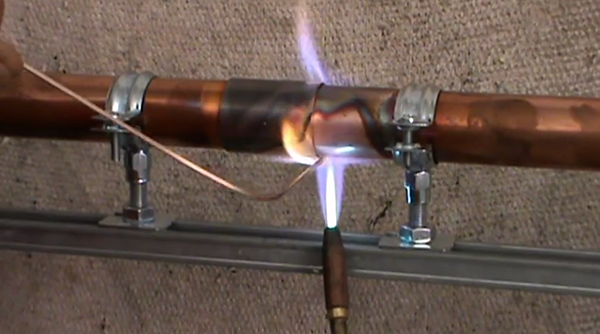

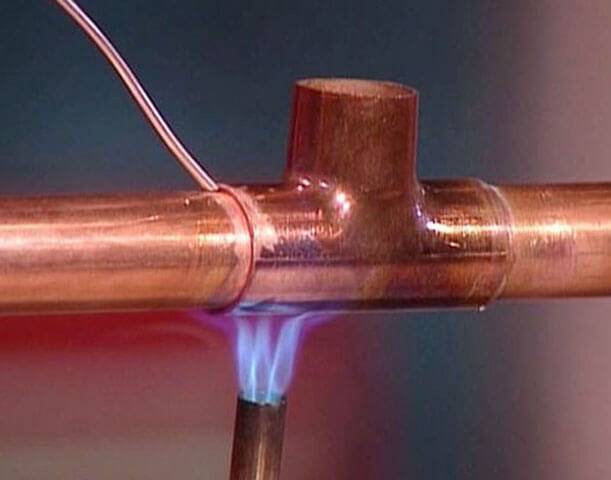

- Спояване на медни тръби

- Съвети за употреба

- Преглед на видовете

- Ниска температура

- Висока температура

- Термични добавки (флюсове)

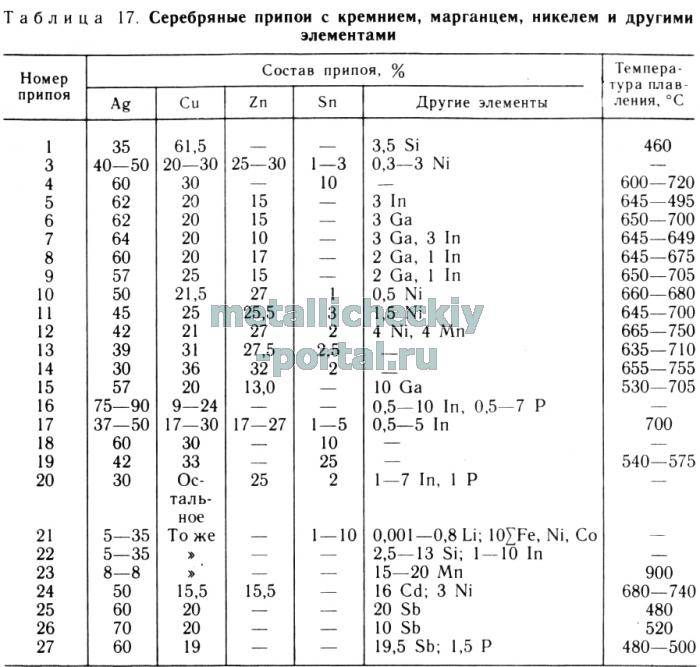

Използване на калаено-оловни сплави

Тези сплави включват следното:

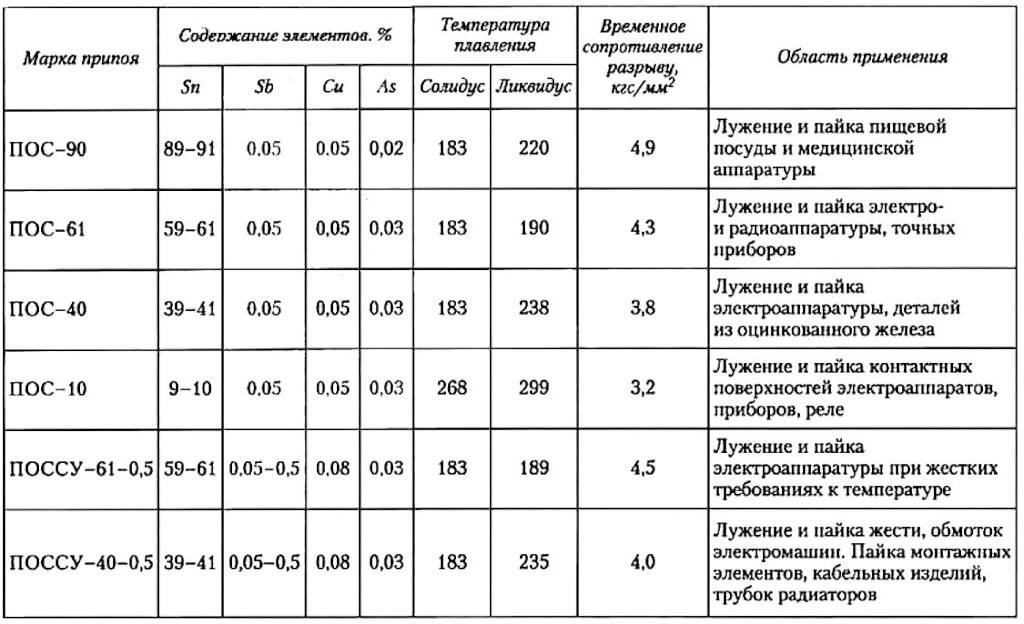

- POS-90 съдържа: Pb - 10%, Sn - 90%. Използва се за ремонт на медицинско оборудване и хранителни съдове. Няма много токсично олово, тъй като то не трябва да влиза в контакт с храна и вода.

- PIC-40: Pb - 60%, Sn - 40%. Използва се главно за запояване на електрическо оборудване и продукти от поцинковано желязо, радиатори, месингови и медни тръби също се ремонтират с този продукт.

- PIC-30: Sn - 30%, Pb - 70%. Използва се в кабелната промишленост за запояване и калайдисване на цинкови листове.

- POS-61: Pb 39%, Sn 61%. Същото като при POS-60. Няма голяма разлика.

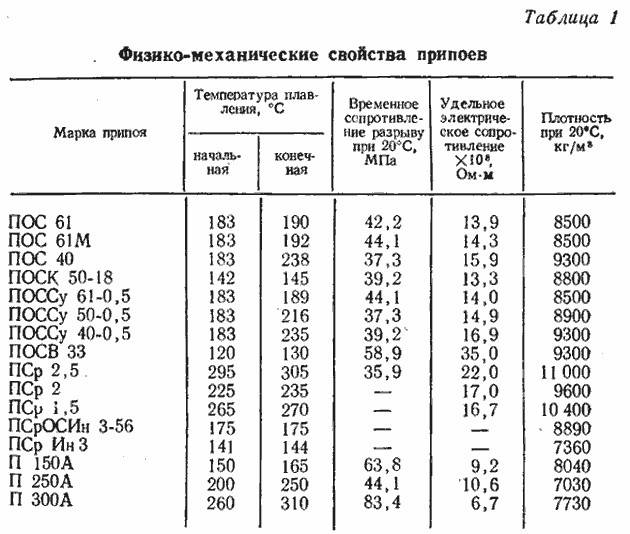

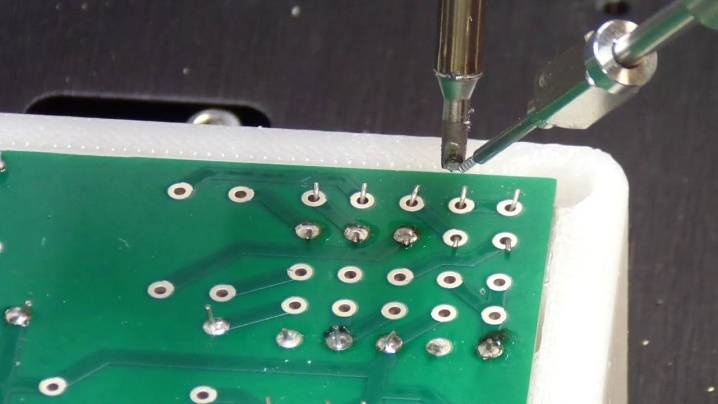

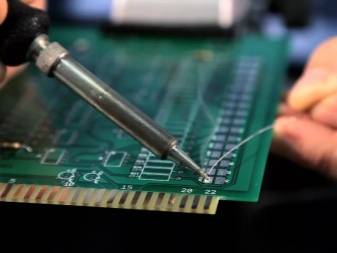

Калайдисването и запояването на печатни платки на радиооборудване се извършва с помощта на POS-61. Той е основен материал за сглобяване на електроника. То започва да се топи при 183 °C, а напълно се разтопява при 190 °C. Запояването с този припой може да се извършва с обикновен поялник, без да се притеснявате от прегряване на радиоелементите.

POS-30, POS-40, POS-90 се топят при 220-265 °C. За много електронни компоненти тази температура е критична. По-добре е да се сглобяват домашни електронни устройства с помощта на POS-61, чийто чуждестранен аналог е Sn63Pb37 (където Sn е 63%, а Pb - 37%). Използва се и за запояване на радиооборудване и домашно направена електроника.

Сплавите за запояване обикновено се продават в туби или намотки от 10-100 г. Можете да прочетете състава на сплавта върху опаковката, например: Alloy 60/40 (PIC-60). Изглежда като тел с диаметър 0,25-3 мм.

Често съдържа флюс (FLUX), който запълва сърцевината на проводника. Съдържанието е посочено в проценти и е между 1 и 3,5 %. Благодарение на този форм-фактор не е необходимо да се подава отделно поток по време на работа.

Разновидността POSSu е сплав от калай и олово с антимон, използвана в автомобилната промишленост, хладилното оборудване, за запояване на електрическо оборудване, намотки на електрически машини, кабелни продукти и навиващи се части; подходяща за запояване на поцинковани части. В допълнение към оловото и калая сплавта съдържа 0,5-2% антимон.

Таблицата показва, че POSSU-61-0.5 е най-подходящият заместител на POSSU-61, тъй като пълната му температура на топене е 189 °C. Съществува и напълно безоловна спойка, антимоново-калаена спойка POSTU 95-5 (Sb 5%, Sn 95%) с температура на топене 234-240°C.

Кой и кога трябва да използва всяка спойка

Радиотехникът използва тръбен елемент, чиято кухина е запълнена с колофон, когато е необходимо да се извърши запояване:

- За ремонт на електронно устройство в уред.

- За по-малки площи използвайте тръби или пакети от бобини.

- В промишлена инсталация, при наличието на намотка, съобразена с всички технологични процеси и свойствата на отлагания метал.

- С ниски температури на топене.

Запояването без вътрешни пълнители позволява действие с различни:

- Огнеупорни метали.

- Температури на топене в зависимост от състава на сплавта.

- Компоненти, чувствителни към прегряване - предпазители, транзистори.

- Радиотехнически продукти - проводници, технически табла.

- Калайдисване и съединяване на медни и бронзови части за получаване на здраво съединение.

Майсторът определя областта на работа и избира подходящото вещество за работата. Добре е радиокомпонентите да се закрепват с помощта на колофонна тел. За свързване на елементи, изработени от бисмут или кадмий, е по-добре да изберете отделно спойка и флюс, които отговарят на изискванията на сплавите.

Материали и инструменти

За извършване на спояване на алуминий трябва да са налични различни материали и инструменти, които включват инструменти за нагряване, припои и флюсове.

Необходими материали и инструменти

Най-често използваният инструмент за нагряване е електрическият поялник. Той може да се счита за универсален инструмент, който е лесен за използване у дома. Но той може да се използва само за ремонт на малки предмети, обикновено тръби с малък диаметър, проводници и кабели, както и малки електрически уреди. Може да се използва у дома в проветриво помещение, тъй като не изисква специални условия или много място.

Когато използвате горелките, трябва стриктно да контролирате пламъка, който трябва да се характеризира с поддържане на баланс между газ и кислород. При работа пламъкът трябва да е яркосин. Всяко обезцветяване може да означава прекомерно количество кислород.

Припои за спояване на алуминий

Запояването на алуминий с припой е много сложно. Ето защо изборът на спойка е важен, за да се получи добра заварка и здрава връзка. При използване на конвенционален поялник трябва да се избере спояващ метал с ниска температура на топене. Най-често срещаните сплави са:

- цинк и калай;

- бисмут-калай;

- мед и калай.

Тези типове често се наричат радиолюспести.

Те имат ниска температура на топене, което е много важно, за да се запази алуминият в първоначалното му състояние, без да се променят структурата и физичните му свойства. Цената на тези сплави за спояване е ниска, което ги прави достъпни за домашните майстори.

Припои за алуминий

Използването им обаче има редица недостатъци и ограничен обхват на приложение. Например свързването на предмети с помощта на такива припои не е много здраво и надеждно. Поради това те се използват почти изключително за ремонт на електрическо оборудване, включително за свързване на проводници и кабели.

При ремонт на алуминиеви предмети с големи размери с такива припои връзката бързо губи здравина и се разрушава. В такива случаи е по-добре да се използва огнеупорен припой, състоящ се от цинк и калай.

Не е възможно да се използват такива сплави за спояване с поялник, тъй като температурата им на топене е от порядъка на 600 градуса. Ето защо е необходимо да разполагате с газова горелка, за да работите с тях.

Трябва да се отбележи, че при запояване с газова горелка металът на детайла не се разтопява, а се разтопява само спойката.

Флюсове за спояване на алуминий

При спояване на алуминий трябва да се използват специални флюси, тъй като не всеки флюс е активен спрямо алуминия. Най-подходящите флуиди са тези на основата на амониев флуорид и триетаноламин. Повечето специални флюси са специално етикетирани, за да посочат, че могат да се използват за спояване на алуминий.

Флюсове за спояване на алуминий

Ако трябва да работите при високи температури, трябва да обърнете внимание на смеси, съдържащи калиев хлорид, който е половината; калиев хлорид; натриев флуорид и цинков хлорид. Такъв състав позволява създаването на най-оптималните условия за високотемпературни приложения.

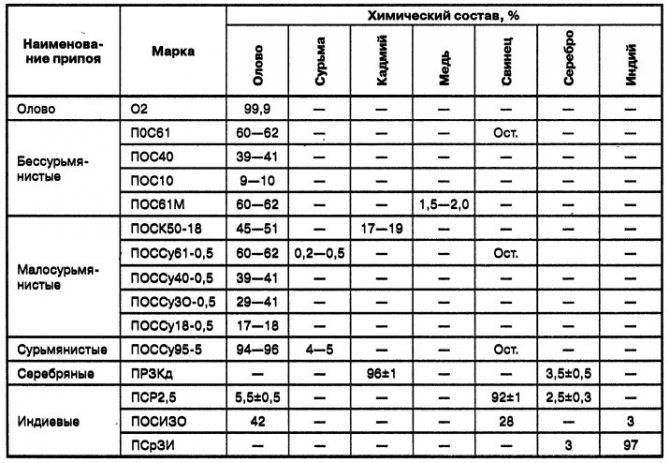

Класификация

Класификацията на припоите се основава на няколко основни характеристики. Преди всичко те се делят на меки и твърди. Меките припои са тези с температура на топене до 300 градуса по Целзий. Максималната якост на опън в този случай е 100 MPa, докато минималната якост е само 16 MPa. Те включват сплави на олово, калай, кадмий, цинк, антимон и други топими метали, включително безоловни припои.

Твърдите класове са тези с температура на топене над 300 градуса по Целзий. Това увеличава якостта на опън, тъй като минималната стойност е приблизително 100 MPa, а максималната стойност може да достигне 500 MPa. Това са сплави от мед, цинк, никел, сребро и други метали, които имат висока температура на топене.

Спояване с твърда спойка

Освен това има разделение по отношение на това кой основен метал се съдържа в материала за пълнене. Може да бъде:

- Сребърна спойка;

- Мед;

- Олово;

- Алуминий;

- Спойка от неръждаема стомана за спояване.

Заслужава да се подчертаят и флюсираните класове, които съдържат флюс и поради това не изискват допълнителен флюс.

Следните класове се различават според възможностите за доставка:

- Пръчки - малки, плътни елементи, които се разтопяват с поялник;

- Тел - подходящ както за газово запояване, така и за поялник;

- Тръбен - изработен под формата на тръба, която често съдържа флюс;

- Листове - тънки листове от сплав, които са подходящи за запояване на плоски повърхности, както и за други цели.

Съществуват различни производствени техники, които създават и различни класове сплави за спояване. Сред тях са изтеглени, фрезовани, отлети, пресовани, синтеровани, щамповани, аморфни и валцувани.

Състав на спояващите сплави за хранително-вкусовата промишленост

Оловото се счита за безопасна сплав и затова голяма част от всички сплави за спояване са на основата на калай. Включени са ограничен брой елементи, поради което има само няколко разновидности за хранителни продукти. Елементи за "чисти" сплави за спояване:

- Мед, която е в границите на 10%, което не увеличава токсичността.

- Цинкът често се използва и като основен или добавъчен елемент.

- Бисмут. Той е безвреден, съдържанието му в малки количества се отнася до добавка и такива припои се използват повече за медицински цели.

Не трябва да се използват големи количества антимон, а кадмият, който има висока степен на токсичност, е строго забранен.

Хранителна спойка

Прилагането на "чисти" сплави за спояване се определя и от дебелината на съединяваните части и допустимата температура на топене на конструкциите и продуктите. Например спойката за мед за хранителни цели може да бъде медно-сребърна, калаено-цинкова и калаено-медна по отношение на химическите свойства, но точката на топене на среброто (670-800 °C) и използването на горелка няма да са подходящи за тънки структури, нито за метали с точки на топене, близки до точката на топене на спойката. Ето защо най-разпространени са калаените сплави, които могат да свързват различни метали и "работят" при нагряване до 250°C.

Сортове

За запояване се използват няколко вида сплави за хранителни припои.

Сребро. Тук могат да се предприемат модификации с добавяне на никел, мед, бисмут, манган. Температурата им на топене е 670-800 градуса, което изисква горелка за нагряване. Конструкциите трябва да се съединяват, без да се прилага напрежение или натиск върху тях.

Хром-никел. Осигурява висока якост, но може да се легира допълнително с калций, натрий и никел, за да се увеличи якостта.

Мед-фосфор. С ниска степен на топене (до 450 °С), те са необходими за работа с медни продукти. Образува силно съединение, за взаимодействието с което е необходима горелка с подходяща мощност.

Олово. Най-разпространената "мека" калай с точка на топене 250°C. Те могат да съдържат следните елементи: мед, цинк, бисмут. Те се използват за съединяване на нереагиращи части и части с тънко сечение. Някои елементи могат да изискват специален припой за хранителни цели: например за запояване на самовар се използва чист калай или варианти с 90% съдържание на калай. Това е един от най-екологичните видове припой с ниска степен на топене.

Процес на спояване на неръждаема стомана и мед за хранителни цели

Приложения

Приложенията зависят от металите, използвани за самите продукти, тяхната конфигурация и дебелина. Основните метали, предназначени за хранителни цели, са:

Неръждаема стомана.

Методът на свързване зависи от дебелината на листа: ако тя е по-малка от 3 mm и при липса на изисквания за здравината на шева, можете да използвате калаени сплави. Но за най-добър се смята сребърният припой за запояване на хранителни продукти от неръждаема стомана, особено ако включва малко количество никел. Той има подобен цвят и устойчивост на корозия. Във втория случай трябва да се вземат предвид условията на работа с неръждаемата стомана и нейният физичен и химичен състав, като не всички от тях могат да бъдат изложени без последствия на високата температура, необходима за разтопяване на твърди припои. Сплавите със съдържание на никел над 25 %, които започват да отделят карбиди (намалена устойчивост на корозия) при продължително нагряване до +500-700 °С.

Сребърно-мангановите или хром-никеловите разновидности се използват за спояване в пещи. Спояването се извършва с боракс.

Мед с месинг, неръждаема стомана

Комбинацията от метали усложнява запояването. Разликите в температурата на топене и свойствата на металите усложняват избора на спойка, флюс и следователно на технология. Използването на поялник в повечето случаи е неикономично поради използването на твърд припой и/или големи контактни зони. Спояването с горелка е универсална техника, тъй като тя ускорява процеса, като предотвратява окисляването на флюса. Месинговият припой е подходящ за нереагиращи части, а за критични части си струва да изберете по-скъпата и по-качествена медно-фосфорна версия.

Заключение

Нормите за потребление на спойка на GOST са разработени за мащаба на производството, без които не е възможно да се използват рационално скъпи материали. Изпълнението е оценено въз основа на таблица за свойствата на материала, базирана на измервания и сравнителни изчисления. Стандартизацията включва и допълнителни елементи като флюсове, защитни и окислителни среди и консумативи за запояване.

Класификация на спойките

Сплави за запояване

- Химичен състав на сплавта, например фосфатна спойка;

- По височина на точката на топене;

Има смисъл да се разглеждат видовете спойки по отношение на физическите свойства на получения състав на спойката. Основният фактор са характеристиките на метала и съпътстващата сплав.

По този критерий видовете се разграничават, както следва:

Нискотемпературни или меки видове спойки

Само 450°C е максималното допустимо ниво за температурата на топене при този тип. Тази особеност влияе върху здравината на съединението, но не по най-критичния начин: тя е малко по-ниска от тази на твърдите припои.

В рамките на този тип има и подвидове, основани на химичния състав:

- оловни и безоловни;

- оловно-оловни сплави;

- за специални цели и леко топене.

Припой за запояване на мед.

Калаено-медната спойка се състои от 97% калай и само 3% мед. Това е много популярна и евтина смес.

Калаено-сребърните припои са по-здрави от предишните и са най-популярните смеси за системите за нагряване на припои. Съставът им е почти еднакъв: 95% калай и 5% сребро.

Етикетирането на съединенията за спояване е просто и ясно. Вземете например PIC-18, PIC-30 и т.н. Цифрите показват процентното съдържание на калай в сместа. PIC-61 е правилният избор за мед и месинг, а PIC-30 е най-универсалната версия.

Високотемпературна или твърда спойка

Температурата на топене тук очевидно е много по-висока, като понякога достига 800 °C. Това придава по-голяма здравина на шевовете и тя е по-висока, отколкото при "меките" сплави за спояване.

Твърдите сплави могат да бъдат категоризирани според химичния им състав:

- мед и цинк;

- Медно-фосфорни сплави за спояване;

- Чиста мед, без примеси.

Това е необходимо поради риска от увреждане на структурата на компонента, дължащо се на основния метал в медни тръби с тънки стени, например.

Твърдите класове се използват, когато са необходими по-здрави връзки. Те се състоят от BCuP, Bag и други твърди сплави за спояване. Съотношението между различните елементи определя качеството и надеждността на връзката.

Сплавите за твърд припой се разделят на:

- огнеупорни

- огнеупорни

Медно-цинковите сплави се срещат доста рядко и са напълно заменими от други смеси, съдържащи бронз, месинг или цинк.

Разнообразие от медни фитинги.

Медният фосфатен припой има същите свойства и функции като скъпата сплав от чисто сребро за бронз, месинг и др.

Има малко по-различно обозначение PMTs-36, където P означава спойка, MTs - мед и цинк, а 36 - процентното съдържание на мед в състава.

По отношение на гъвкавостта и достъпността медно-фосфорните припои, разбира се, са на първо място в списъка. Те се използват в най-различни приложения, въпреки че имат известен недостатък. Това е недостатъчна якост на залепване при ниски температури.

Най-здравите и издръжливи фуги се получават чрез използване на специални многокомпонентни смеси. Медно-цинковите припои също имат същата якост. Най-често срещаните състави са 92% мед, 2% сребро и 6% фосфор.

Трябва да се отбележи, че дори малки отклонения от стандартната технология могат да доведат до сериозни ситуации, включително и до злополуки.

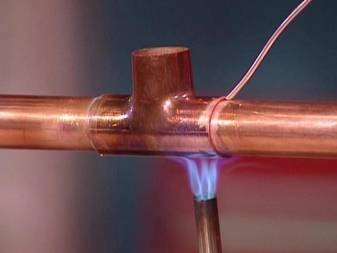

Спояване на медни тръби

Медта е много лесна за запояване, тъй като не е податлива на корозия. Оловото, среброто и други сплави и метали влизат в най-добър контакт с медта по време на съединяването.

Капилярното запояване се използва за свързване на медни продукти. Той се основава на адхезивната способност на течността да се движи през тесни канали, дори срещу посоката на гравитацията. Благодарение на феномена капилярност спойката запълва пролуките равномерно, без значение как са разположени тръбите.

Процесът на спояване може да се извърши с лек, среден или високо топящ се припой. Първият тип се използва за нискотемпературно спояване, а другите два - за високотемпературно спояване. Изборът на спойка се основава на условията, при които ще се използва готовият тръбопровод.

Топящият се тип, наричан още мек припой за медни тръби, включва калай и сплави с него: калай-мед, калай-сребро, калай-мед-сребро. Сплавите за запояване, състоящи се основно от олово, също спадат към този тип сплави, но те са токсични и поради това не трябва да се използват за инсталации за питейна вода.

Съвети за употреба

Изборът на правилния припой дава възможност за свързване на медни тръби без много усилия и време. Съединенията обикновено са надеждни и гладки и могат да осигурят плътно уплътнение при всички видове тръбопроводи. Внимателно изпълненото съединение напълно елиминира всякакво изтичане на вещества, които циркулират в тръбопроводната система. Една добре изпълнена спойка с правилно подбран припой може да работи в продължение на много години, без да е необходимо повишено внимание или редовна специална поддръжка.

При изпълнение на съединения с високотемпературна спойка често е необходимо да се използва флюс. Тази съставка е необходима за подготовка на зоната за запояване, за да се предотвратят окислителните процеси в медта, които разрушават спойката. Като флюс се използват метаборова киселина, натриев тетраборат и боров оксид. Често към тези компоненти се добавят компоненти на калиев и калциев флуорид.

За запояване на мед често се прилагат състави с флуороводородна и борна киселина, към които се добавя калиев хидроксид. Най-евтиният флюс за спояване на мед е обикновеният боракс. Флюсът е фин прах или композиция от малки парченца. Опитните майстори потапят запояващата тел във флюс на прах, за да улеснят работата. Понякога спойката се смила заедно с флюс до получаване на хомогенен прах, но това се прави рядко, тъй като процесът е трудоемък.

За да започнете да запоявате медни тръби, ще ви трябват следните инструменти:

- състав на спойка за мед;

- поток;

- Газова горелка или поялник;

- режещ инструмент за нарязване на тръбната заготовка на отделни парчета с необходимия размер

- инструмент за скосяване и метална четка, за да отстраните всички грапавини, които може да са се появили при рязането на тръбата.

Преди започване на работата тръбата трябва да се отреже и да се отстранят заудебеленията, така че да няма заудебеления, тъй като ако това не се направи, челното съединение между двете части няма да бъде толкова здраво, колкото трябва да бъде. Почистете вътрешността на тръбата с метална четка. Тази обработка увеличава капацитета на тръбната система. Следващата стъпка в процеса на свързване е да се почистят повърхностите на тръбите в местата на свързване. Почистването се извършва с флюс, който премахва оксидния филм, като по този начин намалява повърхностното напрежение на материала и увеличава адхезията.

Някои процеси на спояване изискват и предварително загряване на съединяваните части. За тази цел се използва газова горелка с насочен изход на пламъка. За по-големи обеми може да се използва бутилка с пропан-бутан.

При спояване на медни части могат да възникнат различни ситуации, които могат да бъдат решени чрез съветите на опитни майстори.

При рязане на заготовки от тръба често се появяват дефекти под формата на вдлъбнатини по стените на тръбата, което е причина за лошото качество на запоеното съединение. Избягвайте да деформирате тръбата по време на рязане и не запоявайте дефектите на тръбата.

За по-добро залепване е необходимо да се обезмаслят повърхностите на съединяваните тръбни секции, тъй като всяко, дори и най-незначителното замърсяване ще намали качеството на спойката.

За да се постигне гладко и здраво съединение, е необходимо да се избере правилната междина, в която да се направи спойката. Ако напречното сечение на тръбата е между 10 и 110 mm, разстоянието трябва да е между 7 и 50 mm.

Най-добре е да загреете детайлите колкото е възможно повече, преди да направите челното съединение. Ако нагряването е недостатъчно, челното съединение може да се разруши дори при леки натоварвания.

При нанасяне на флюс трябва да се внимава флюсът да покрива равномерно цялата работна повърхност.

Когато флюсът не се прилага, спойката ще се разруши.

Когато работите с поялник или газова горелка, е важно да спазвате процедурата. Ако зоната на съединението е прегрята, не само флюсът, но и спойката ще загуби свойствата си.

В следващото видео ще намерите 4-те най-добри спойки за спояване на медни тръби за хладилници.

Преглед на видовете

Селективното запояване позволява формирането на сигурни съединения на изводите на електронните компоненти. Тази технология се различава от конвенционалните вълнови спойки. Запояването се извършва в отделни точки на обработваните платки. Тесният монтаж, разстоянието между щифтовете и фината стъпка вече не са проблем. Основните процеси и стъпки обаче са същите като при класическия метод.

Терминът "криволинейно снаждане" се отнася главно за свързването на окачени тавани. Ако техниката се спазва стриктно, може да се постигне почти невидима фуга.

Криволинейната фуга обаче се изработва много трудно и работата е много скъпа.

Ниска температура

Този вид работа става много популярен през втората половина на ХХ век. Разпространението му се дължи на появата на радиоелектронната индустрия и особено на компютърната индустрия. Само манипулации при относително ниски температури могат да гарантират запазването на тънките електронни платки и отделните чипове. Но не приемайте, че мекото запояване е възможно само в добре оборудвани производствени помещения със сложен хардуер. Съществуват индивидуални възможности, достъпни за почти всеки радиолюбител.

Ролята на спойката не е основна, а само за подсилване на направените връзки. Меките припои могат да се използват и в съединения под напрежение. С тези съединения могат да се спояват широка гама метали, но параметрите на подготовката трябва да се обмислят внимателно.

Висока температура

Този термин се отнася за съединения, които се съединяват при температура най-малко 450 градуса. Високотемпературната спойка е по-плътна. Но трябва да се има предвид, че това води до значителни промени в структурата на материала. При спояване на чугун при високи температури възникват много проблеми. В някои случаи се налага загряване до 1000 градуса или дори повече, но това се налага рядко.

Термични добавки (флюсове)

Месинговите сплави за спояване се използват най-често, когато трябва да се съединят елементи, изработени от един и същ материал.

Месинговите сплави за спояване се използват най-често, когато трябва да се съединят елементи, изработени от един и същ материал.

Месингът (сплав от цинк и мед в съотношение две трети) е с висока температура на топене и поради това изисква специални добавки за флюс.

Правилният избор на активни материали при работа с месингови изделия не само позволява създаването на достатъчно здрава връзка, но и значително опростява самия процес.

Спойките с помощта на флюс също са естетически приятни и не изискват допълнителна обработка.

Конвенционалните флюсове на алкохолна и колофонна основа не са подходящи за постигане на желаните резултати, тъй като те не разтварят оксидния филм, който винаги присъства върху месинговите изделия.

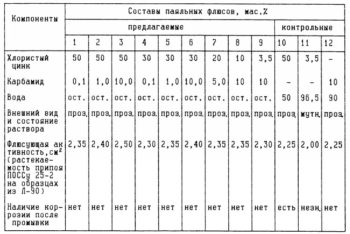

Поради това при спояване на месинг трябва да се използват по-активни флюсове на основата на цинков хлорид. За списък на съществуващите флюси от цинков хлорид и областите на приложение, моля, направете справка в съответната таблица.

Най-често срещаните наименования на флуиди включват и добре познати активни добавки като боракс и неговите производни (напр. калиев флуороборат).

В случай на боракс или други флюсове съдържанието на боракс в зоната за запояване не трябва да надвишава 5 %, което е достатъчно, за да се осигури добра течливост на месинговата спойка и добро запълване на пролуките.