- Съдържание:

- Законови изисквания за проверяване на бутилките

- 3.3 Проверка на външната и вътрешната страна на цилиндрите

- Интервали за калибриране на манометри

- Изпитване на пожарогасителната система

- Период на приемлива употреба

- Техническа проверка - цилиндър

- Бутилките са негодни за по-нататъшна употреба

- Случаи, в които не може да се използва манометър.

- Конструкция и видове

- ТЕСТ ЗА НАЛЯГАНЕ

- СЕРТИФИЦИРАНЕ НА ЦИЛИНДРИ

- ЦЕНА ЗА СЕРТИФИЦИРАНЕ НА ЦИЛИНДРИ

- Ремонт на вентил на газова бутилка

- Проверка на манометри: термини, методология, правила

- Калибриране на манометър: правила

- Време, необходимо за проверка на манометрите

- Трябва ли да проверявам манометрите за налягане

- Проверка на газови аларми в Севастопол

- Заключение и полезно видео по темата

Съдържание:

Манометрите са инструменти, използвани за измерване на свръхналягането на газ. В случай на пламъчна обработка на метални повърхности това устройство е незаменимо, защото само с негова помощ можете да получите информация за това колко налягане на газа се поддържа в бутилката.

Използването на манометри е необходимо за поддържане на идеалното налягане в системата, поради което газовите регулатори на налягане са оборудвани с манометри. Тъй като манометърът за редуктор на налягане на газ трябва да измерва високи налягания, той има необичаен тип сензорен елемент. Това е медна тръба, чиято особеност е, че не само напречното ѝ сечение е много по-тясно, но и има голям брой намотки, около оста на които тръбата се движи, когато се прилага натиск върху самия редуктор на налягане. В допълнение към функцията за преобразуване медната тръба има демпферираща функция, което я прави основна част от манометъра.

Под налягането на газа тръбата се изправя, следователно колкото по-високо е налягането на газа, толкова повече се изправя тръбата. Самата тръба е свързана с показалеца, което позволява движението на тръбата да се предава на показалеца. Действителната стойност на налягането се показва от самата стрелка.

Тъй като манометрите са проектирани за определено налягане, всеки манометър е маркиран с червена линия, съответстваща на максималното допустимо налягане. Строго забранено е да се натоварват манометрите с налягане, надвишаващо горната им граница на измерване.

На редукторите за налягане на кислород и ацетилен се монтират манометри с пружина. Манометърът за редуктора на налягането на газа се свързва към камерата за високо и работно налягане с помощта на гаечен ключ, а за уплътняване на връзката се използват уплътнения от влакна и кожа.

Задължителни изисквания за изпитване на съдове

Техническите изисквания за съдовете, които се проверяват по време на редовната инспекция, са посочени в съответните разпоредби. За резервоарите за пропан-бутан този документ е RD 03112194-1094-03, а за оборудването за метан - RD 03112194-1095-03. И двата документа са одобрени от Министерството на транспорта през 2002 г.

Преди крайния срок цилиндърът трябва да бъде проверен от вас, за да се уверите, че съответства на ръководните документи:

- Не е изтекъл регулаторният му срок на годност;

- външната страна на резервоара е свободна от масла и други замърсявания;

- типът на съда и неговата конструкция са в съответствие с регулаторните изисквания;

- резервоарът е оборудван със стандартизирани фитинги за пълнене, дебитни и други фитинги, както се изисква от проекта; тройникът е снабден с необходимите тапи;

- В бутилките няма остатъци от газ;

- всички клапани са затворени.

РД 03112194-1094-03 и РД 03112194-1095-03 позволяват цилиндрите да имат различно проектирани части и приспособления, но само в рамките на модификациите, направени от производителя за периода на производство на конкретния продукт.

Корабите трябва да се изпразват от остатъчните газообразни горива на специално оборудвани места. Правилата не позволяват наличието на прекомерно налягане на газа в бутилките. Ако е налице свръхналягане, не се допуска проверка на бутилката и тя безусловно се връща на собственика.

Основания за отказ на сертификация са пукнатини, набръчквания, различни видове черупки, драскотини, надвишаващи 10 % от дебелината на структурната стена от външната страна на каросерията. Не подлежат на изпитване и бутилки, при които липсва изцяло или частично лист с данни, изтекъл период на сертифициране, изтекъл срок на годност.

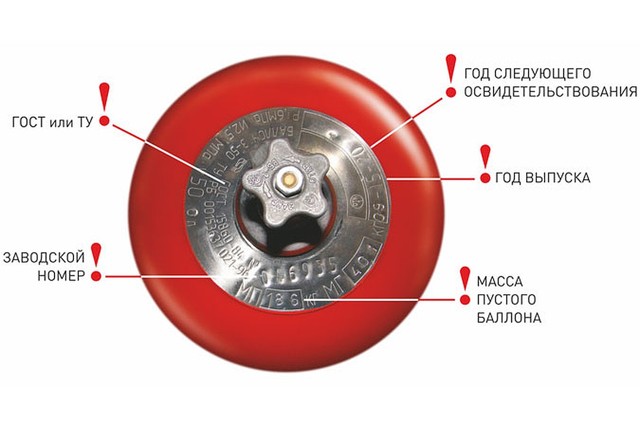

Бутилките се етикетират в съответствие с правилата за етикетиране. Печатът на фирмата, извършила сертифицирането, датата на сертифицирането и определената дата на следващото сертифициране се поставят върху табелката на производителя. Маркировката е на един ред с арабски цифри, чиято височина не трябва да е по-малка от 8 mm. Определената дата на следващото сертифициране може да бъде изписана с бели букви върху предварително боядисания в червено емайлиран външен ръб на бутилката. Освен това от външната страна на бутилката се поставят бели предупредителни надписи.

3.3 Проверка на външната и вътрешната страна на цилиндрите

3.3.1 Проверка на външните и вътрешните

Целта на проверката е да се открият дефекти, които намаляват якостта на бутилките,

и за отклонения от изискванията на SR

03-576 и GOST

949.

3.3.2 Изпитът обхваща 100 % от външните и вътрешните

3.3.2 Извършва се проверка на 100 % от външните и вътрешните повърхности и резбите на гърловините на цилиндрите.

3.3.3 Външната повърхност на

3.3.3 За проверка на външната повърхност на бутилката се използват увеличителни стъкла с увеличение до 20 пъти. Универсалните увеличителни стъкла се използват за определяне на размерите

на откритите дефекти с помощта на универсални измервателни инструменти -

шублери по GOST 166, шублери по GOST 162 и други.

GOST 162 и др.

Грешката на измерване не трябва да надвишава 0,1 mm.

Проверката се извършва в съответствие с изискванията на РД 03-606.

3.3.4 По време на инспекцията на вътрешната повърхност се използват следните инструменти

Осветление с електрическа лампа с напрежение не по-голямо от 12 V, която се поставя във вътрешността на

цилиндъра или ендоскопа.

3.3.5 Цилиндър, върху чиито повърхности

3.3.5 Бутилка, по чиято повърхност има пукнатини, пръски или потъвания, се отхвърля.

Цилиндър, на чиято повърхност са открити вдлъбнатини, рискове, корозионни повреди и други дефекти,

Бутилката, на чиято повърхност има вдлъбнатини, рискове, корозионни повреди и други дефекти с повече от 10 % от номиналната стойност

дебелина на стената, се отхвърля.

Номиналните дебелини на стените в зависимост от вида на

Цилиндрите отговарят на таблица 1 от ГОСТ

949 и са дадени в таблица .

Цилиндър с разкъсана, набраздена или повредена резба на гърлото трябва да се изхвърли.

Износените или натрошени цилиндри се отхвърлят.

Износването и скъсването на резбата на врата се проверява с помощта на измервателен уред в съответствие с ГОСТ.

24998.

Позволено е да се ремонтира резбата на гърловината на цилиндъра

Позволено е да се извърши поправка на резба на устието на контейнера.

3.3.6 Горната сферична част на бутилката трябва да има

Сферичната горна част на бутилката трябва да има паспортните данни, посочени в .

При бутилки с вместимост до 5 литра или с дебелина на стената, по-малка от 5

Табелката с данни, запоена към цилиндъра, или маркирана с боя, може да бъде релефна с табелката с данни.

маркирани с боя.

Бутилка, при която липсва поне един от листовете с данни, се отхвърля.

се отхвърля.

| Капацитет | Диаметър | Дебелина на стените на цилиндрите, mm, не по-малко | ||||

| цилиндър, l | цилиндър, части, мм | въглеродна стомана | легирана стомана | |||

| за налягане, MPa | ||||||

| 9,8 | 14,7 | 19,6 | 14,7 | 19,6 | ||

| 0,4 | 70 | 1,6 | 2,2 | 2,9 | 1,6 | 1,9 |

| 0,7 | ||||||

| 1,0 | 89 | 1,9 | 2,8 | 3,6 | 1,9 | 2,5 |

| 1,3 | ||||||

| 2,0 | ||||||

| 2,0 | 108 | 2,4 | 3,4 | 4,4 | 2,4 | 3,0 |

| 3,0 | ||||||

| 3,0 | 140 | 3,1 | 4,4 | 5,7 | 3,1 | 3,9 |

| 4,0 | ||||||

| 5,0 | ||||||

| 6,0 | ||||||

| 7,0 | ||||||

| 8,0 | ||||||

| 10,0 | ||||||

| 12,0 | ||||||

| 20,0 | 219 | 5,2 | 6,8 | 8,9 | 5,2 | 6,0 |

| 25,0 | ||||||

| 32,0 | ||||||

| 40,0 | ||||||

| 50,0 |

3.3.7 Външната страна

Външната страна на бутилката се боядисва в съответствие с таблица 17 от SRB

03-576 (приложение, таблица А.1).

3.3.8 При проверката на бутилката трябва да се гарантира, че изправността и закрепването на пръстена на шийката в кулите е

3.3.8 При проверката на бутилката се проверява изправността и затегнатостта на пръстена и обувката на гърловината.

3.3.9 Бутилка с дефектна или разхлабена яка на

3.9 Бутилка с повреден или разхлабен пръстен на гърловината може да бъде освободена за по-нататъшна проверка, след като пръстенът бъде поправен или заменен.

3.9 Бутилка с дефектен или разхлабен пръстен на гърловината се допуска до по-нататъшно сертифициране, след като пръстенът бъде поправен или заменен.

Монтирането на разхлабени пръстени или монтирането на нови пръстени се извършва чрез

чрез ръчно уплътняване или чрез смачкване на лицевата страна на гърлото с пръстеновиден перфоратор

пробиване на преса със сила от 500 до 600 kN в съответствие с инструкциите, одобрени от

одобрени от ръководителя на организацията, която извършва проверката. Дълбочина на врязване

Перфораторът се вкарва в метала на гърлото на цилиндъра от 1 до 2 mm.

Скица на пръстена на врата е показана на фигура Б.1 от приложението.

3.3.10 Цилиндър с наклонена или провиснала обувка

3.10. се допуска повторна проверка на наклонена или провиснала обувка или на дефектна обувка

след като обувката е била преместена в съответствие с инструкциите, одобрени от директора на

Обувката може да бъде проверена отново след повторна инспекция, одобрена от ръководителя на инспектиращата организация.

Дефектната обувка се изважда от цилиндъра с помощта на пресата или с

ръчно.

Обувката се монтира на хоризонтална преса със сила от

800-1000 kN. Заготовката за обувка се загрява до температура от

900 - 1000 °C.

Заготовката за обувка се изрязва от изхвърлени цилиндри или тръби.

диаметър 219 mm с дебелина на стената от 5,2 до 8,9 mm съгласно GOST 8732.

Дължината на заготовката е 125+5 mm.

Обувката трябва да се монтира плътно върху цилиндъра с разстояние между

равнината на обувката и дъното на цилиндъра най-малко 10 mm. В края на опората се оформя квадрат.

Върху крайната повърхност на обувката се оформя квадрат.

Допустимо е обувката да бъде изкривена по отношение на

7 mm от ширината на обувката спрямо нормалната към тялото на цилиндъра.

(Преработен, ревизия № 1).

3.3.11 За ремонт на обувката или пръстена на врата

Обувката или пръстенът на гърловината могат да се ремонтират само след изпускане на газ, демонтиране на клапана и обработка на получения газ.

Ремонтът на обувката или пръстена на гърлото може да се извършва само след изпускане на газа, демонтиране на вентила и правилно обезгазяване на бутилката.

3.3.12 Бутилката с непоправен пръстен на гърловината или обувката не трябва да бъде

3.3.12 Непоправените пръстени или обувки не се приемат за по-нататъшна проверка и ако не са поправени

3.3.11 Бутилка, която не може да бъде поправена, се отхвърля.

3.11 Периодичност на калибриране на манометри

Манометърът е устройство, което измерва налягането в апарат, съд или тръбопровод. Съществуват няколко вида:

- спирала;

- мембрана.

Спиралните манометри се състоят от метална спирала, която е свързана с предавателен елемент, свързан със стрелка на циферблата. Колкото по-високо е налягането, толкова повече спиралата се развърта и дърпа стрелата със себе си. Това се отразява в увеличаване на показанията на налягането върху скалата на манометъра.

Диафрагменият манометър отчита показанията посредством захваната плоска плоча, която е свързана с предавателен елемент. Когато се приложи натиск, мембраната се огъва и предавателният елемент упражнява натиск върху стрелката на циферблата. Това увеличава показанията на налягането.

Манометърът трябва да се проверява периодично, за да се гарантира, че точността на манометъра съответства на спецификациите на производителя, и да се провери метрологичната цялост на устройството, без която то не може да се използва в областите, за които се прилага ГРОЕИ (Държавна наредба за унифициране на измерванията), както и да се гарантира, че устройството издържа определения период и е безопасно за употреба. Правилата, определени от правителството, гласят, че в зависимост от техническите спецификации на устройството и инструкциите на производителя периодът на проверка варира от 12 месеца до 5 години.

Най-разпространеният начин е редовна проверка на устройството след една година, но сега производителите подобряват работата на оборудването и все по-често се срещат устройства с период на проверка от 2 години. Струва си да се помни, че манометърът трябва да се проверява и верифицира след определен период от датата на производство, а не при пускането му в експлоатация.

Срокът на експлоатация на манометъра се определя от производителите и е средно 8-10 години. Трябва да се води дневник за проверка на манометъра, за да може своевременно да се проверява манометърът.

Изпитване на пожарогасителната система

Следните разпоредби определят програмата за изпитване и процедурите за газови пожарогасителни системи

Следните разпоредби определят програмата за изпитване и процедурите за газови пожарогасителни системи

- GOST R 50969-96;

- GOST R 51057-200;

- STATE R 53281-2009.

По време на тестовете се проверява следното:

- Обемът на газа и степента на запълване на бутилката;

- Продължителност на подаване на газовата пожарогасителна смес;

- Останалата част от сместа се поставя в резервоара;

- Ефективност на гасенето на източника на запалване;

- Дълготрайността и комплектността на всички компоненти на агрегата след пускане в експлоатация и съпътстващите го вибрации, както и готовността на конструкцията за многократно натоварване;

- Информационен компонент:

- Бързина на извикване на устройството за приемане и наблюдение;

- Формиране на известие до централното звено за охрана и разкодиране на информационната му стойност;

- Навременност на всички команди на цикъла.

Елементът, подложен на най-големи динамични натоварвания по време на изпитването, е тръбопроводът. Повишават се изискванията към неговата здравина и надеждност.

Тръбите и фитингите се изпитват съгласно следната процедура:

- Визуална проверка на всички външни части на тръбопровода;

- Всички пръскащи дюзи (с изключение на последната) се затварят със стопиращи тапи.

- Достъпът до бутилките или разпределителната глава трябва да бъде блокиран.

- Напълнете системата с вода през последната дюза и я изключете;

Изпитвателното налягане на газовите пожарогасителни системи е 1,25 от работното налягане, но налягането се прилага към системата на стъпки:

- 0,05 MPa;

- 0,5 от работното налягане;

- Работно налягане;

- 1,25 от работното налягане;

- През това време използвайте манометър, за да проверите дали системата не пропуска;

- Поддържайте системата под максимално налягане в продължение на 5 мин.

- След приключване на периода на изпитване течността се източва и тръбопроводите се продухват интензивно със сгъстен въздух.

Период на приемлива експлоатация

Според FNP OPPD периодът на допустима експлоатация се определя от производителя. Съгласно точка 485 от правилника, ако техническата документация на производителя не съдържа данни за експлоатационния срок на бутилката, се определя експлоатационен срок от 20 години.

Най-търсените контейнери се произвеждат по ГОСТ 949-73 "Стоманени бутилки с малък и среден капацитет за газове с P (р)<= 19,6 MPa (200 kgf/кв. см). Технически условия (с промени N 1-5)". Съгласно стр. 6.2 гаранционен срок на използване - 24 месеца от датата на въвеждане в експлоатация.

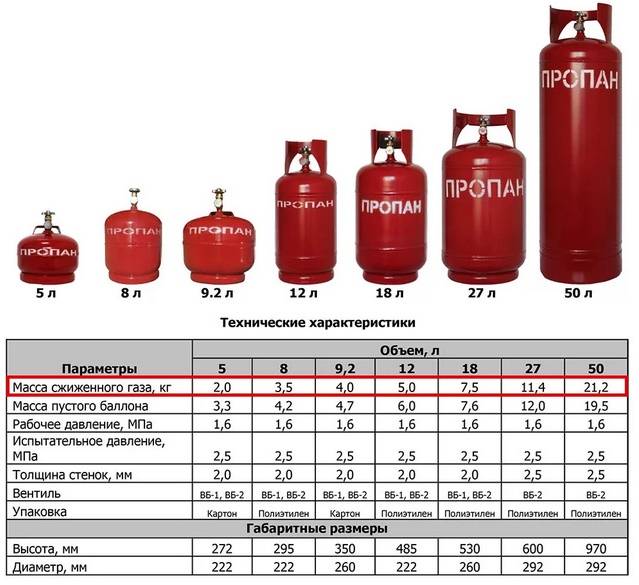

Устройства, произведени в съответствие с държавния стандарт GOST 15860-84 "Заварени стоманени бутилки за втечнени въглеводородни газове с налягане до 1,6 MPa. Технически условия (с изменения N 1, 2)" съгласно член 9.2 имат гаранционен срок от 2 години и 5 месеца от датата на продажба чрез търговската мрежа, а за единици за непазарна употреба - от датата на получаване от потребителя.

В съответствие с методите за техническа диагностика МТО 14-3Р-004-2005 и МТО 14-3Р-001-2002, разработени за устройства, произведени съответно по ГОСТ 15860-84 и ГОСТ 949-73, срокът на експлоатация не трябва да надвишава 40 години, при условие че се извършва проверка веднъж на 5 години, след което устройствата се изхвърлят.

Забранени са бутилки, произведени преди 01.02.2014 г. в съответствие с горепосочените държавни стандарти, с експлоатационен срок над 40 години.

Съгласно параграф 22 от Техническите правила на Митническия съюз "За безопасността на оборудването, работещо под свръхналягане" бутилките, произведени след 01.02.2014 г., могат да се използват в съответствие с изчисления експлоатационен срок, посочен от производителя в информационния лист на устройството.

Прочетете повече за експлоатационния живот и условията за съхранение на газовата бутилка в този материал.

Решаваме правни проблеми от всякаква сложност. #Home и задайте въпроса си на нашия адвокат в чата. Така е по-безопасно.

Задайте въпрос

Техническа проверка - Цилиндър

Техническа проверка на бутилките включва проверка вътрешни и външни повърхности на съдовете.Проверка на масата и капацитета на цилиндрите; хидравлично изпитване.

Техническо сертифициране на бутилкитеОсвен изброените по-долу, поне веднъж на всеки 5 години се провеждат и проверки на заводите за зареждане или на бензиностанциите. Проверяват се вътрешните и външните повърхности, извършва се хидравличен тест и се проверява теглото и капацитетът на цилиндъра. Ацетиленовите бутилки се проверяват външно, проверяват се пневматично и се проверява вискозитетът им.

Технически проверки на цилиндрите Техническата проверка на бутилките се извършва в съответствие с Правилата за конструиране и безопасна експлоатация на съдове под налягане и пар.

Техническа проверка на бутилките се извършва в съответствие с Правилата за строителство и безопасна експлоатация на съдове под налягане на Госгортехнадзор на СССР и IV-B - 165 - IV-B - 172 от настоящите правила.

Техническа проверка на съдове под наляганекакто е посочено по-горе, се извършва на всеки 5 години на газоразпределителна станция или на специална станция.

Техническо сертифициране на резервоарите се извършва в съответствие с Правилата за конструиране и безопасна експлоатация на съдове под налягане и съоръжения под налягане.

Резултатите техническо сертифициране на бутилките капацитет над 100 литра се вписват в сертификата на бутилката. В този случай цилиндрите не са маркирани.

Резултати техническо сертифициране на бутилките Бутилките с вместимост, надвишаваща UN n, се вписват в сертификата за бутилки. В този случай цилиндрите не са маркирани.

Резултатите техническо сертифициране на бутилките Бутилките с вместимост над 100 литра се вписват в сертификата за бутилката. В този случай цилиндрите не се щамповат.

Резултати техническо сертифициране на бутилките на бутилки с вместимост над 100 литра се вписват в сертификата за бутилка. В този случай цилиндрите не са маркирани.

Резултати техническо сертифициране на бутилките Резултатите от техническото сертифициране на бутилки с вместимост над 100 литра се вписват в паспортите на бутилките и в този случай не се поставя маркировка върху бутилките.

Резултати техническо сертифициране на бутилките бутилки с вместимост над 100 литра се вписват в сертификата за бутилка. В този случай цилиндрите не са маркирани.

Резултатите техническо сертифициране на бутилките бутилки с вместимост над 100 литра се вписват в сертификата за бутилка. В този случай цилиндрите не са маркирани.

Резултати техническо сертифициране на бутилките бутилки с вместимост над 100 литра се вписват в сертификата за бутилка. В този случай цилиндрите не са маркирани.

Резултатите техническо сертифициране на бутилките бутилки с вместимост над 100 литра се вписват в сертификата за бутилка. В този случай цилиндрите не са маркирани.

Неподходящ за по-нататъшна употреба

Защо бутилките, чийто експлоатационен срок е изтекъл, но са преминали успешно техническата проверка, да не се приемат за зареждане с гориво?

Съгласно член 485 от Регламента ... дори газовите съдове, които са преминали успешно техническата проверка и са изтекли нормативния период, не са годни за по-нататъшна употреба.

В същия параграф се посочва, че ако след ноември 2014 г. се установи, че успешно проверена резервоарна цистерна е достигнала края на експлоатационния си срок, резултатите следва да бъдат анулирани, тъй като съгласно новия регламент проверката на резервоари след изтичане на експлоатационния им срок е забранена.

Материал, който е достигнал края на експлоатационния си живот, може да се разруши по всяко време.

Всички тези мерки и по-строги разпоредби имат за цел да повишат безопасността на експлоатацията на газови контейнери със съдържание под налягане.

Това се дължи на все по-честото използване на бутилки с изтекъл срок на годност и произтичащите от това произшествия.

Противопоставянето на тези правила ... означава да застрашите не само своето здраве и живот, но и живота на другите - а това е не само неразумно, но и престъпно.

Какви са изискванията към газовите бутилки, как да ги използваме правилно, какво е сертифицирането и каква е процедурата на станцията за зареждане с газ? Разберете в това видео:

Въпросът ви не получи отговор? Разберете как да разрешите проблема си - обадете се сега:

Резервоарите, изработени от метал или композитни материали, се използват за съхранение и транспортиране на сгъстени и втечнени газове. Тези съдове са проектирани така, че в тях да се съхранява газ под определено налягане. Така например, GOST 15860-84 гласи, че работното налягане в резервоар за пропан не трябва да надвишава 1,6 MPa. Съществуват и резервоари за по-високо налягане от 5 МРа. Всички резервоари, използвани за съхранение на газ, трябва да се тестват и периодично да се проверяват.

Проверка на резервоари за газ

Сертифицирането на газовата бутилка е дейност, която е необходима най-вече на собственика. Сертифицирането на бутилката гарантира, че тя е безопасна за употреба и може да се използва по предназначение, в противен случай не трябва да се използва. Съществува единна процедура за проверка, по време на която повърхността на бутилката се проверява за повреди по повърхността.

Проверява се качеството на маркировката и оцветяването, за да се гарантира съответствие с изискванията на ГОСТ и състоянието на крана. Освен това в рамките на процеса на сертифициране се извършват хидравлични тестове на резервоари за съхранение на газ. Резултатите от проверката и извършените тестове се записват в сертификата, който придружава продукта през целия му експлоатационен период.

Без тези мерки резервоарите за газ не трябва да се пълнят и експлоатират. Само организация, която има всички необходими разрешения и оторизации от съответния държавен регулаторен орган, може да инспектира и издава становище за газови бутилки.

Резервоарите за съхранение на газ трябва да се проверяват на всеки няколко години. Срокът зависи от няколко параметъра - в зависимост от материала, например, ако цилиндрите са изработени от легирана или въглеродна стомана, те трябва да се подлагат на тази процедура само веднъж на всеки пет години. Бутилките, които се монтират в превозните средства като част от HBO, трябва да се сертифицират на всеки три или пет години.

Бутилките", които са в стационарна експлоатация и са предназначени за съхранение на инертни газове, трябва да се проверяват веднъж на всеки десет години.

Посочените периоди на проверка трябва да се спазват стриктно. Всичко е свързано с безопасността. Ако резервоарите са предназначени за съхранение и пренос на пропан, ацетилен или друг взривоопасен газ, всеки дефект по външната повърхност на резервоара може да доведе до непоправими последици.

Щом възникне съмнение относно годността на дадена бутилка за съхранение на газ, тя трябва да се извади от употреба и да се закупи или наеме нова.

Случаи, в които манометърът не трябва да се използва.

Ако манометърът няма пломба или стикер, ако периодът на калибриране е изтекъл или ако стрелката на редуктора не се връща към първоначалната маркировка с повече от половината от допустимата грешка при включване, не трябва да използвате такъв манометър.

Освен това не използвайте манометър със счупено стъкло или други повреди, които могат да повлияят на правилното отчитане.

В заключение, функциониращият манометър може да гарантира безопасната работа на оборудването за газово заваряване.

Измервателните уреди и инструменти трябва да се проверяват с помощта на метрични измервателни уреди. Манометрите, които анализират налягането на течности и газове, се монтират на отоплителни котли, газови бутилки и се използват в производствено оборудване. За да се получат правилни показания и да се предпазят служителите, манометрите трябва да се проверяват периодично.

Конструкция и видове

Пропанът (CH3)2CH2 е природен газ с висока калоричност: при 25°С калоричността му надвишава 120 kcal/kg.

В същото време той трябва да се използва с особено внимание, тъй като пропанът е без мирис и при концентрация във въздуха от 2,1 % е взривоопасен.

Особено важен е фактът, че пропанът, който е по-лек от въздуха (плътността му е само 0,5 g/cm3 ), се издига нагоре и по този начин, дори в относително ниски концентрации, е опасен за човешкото здраве.

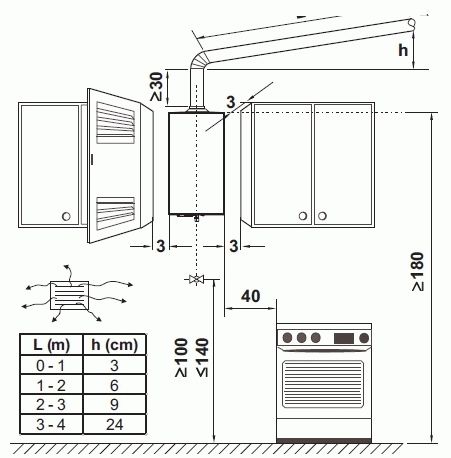

Редукторът за пропан трябва да изпълнява две функции - да осигурява строго определено ниво на налягане, когато към него е свързано устройство, и да гарантира стабилността на това налягане по време на по-нататъшната работа. Най-често използваните такива устройства включват газови заваръчни апарати, газови нагреватели, топлинни пистолети и други видове нагревателно оборудване. Този газ се използва и за резервоарите за пропан в превозните средства, работещи с втечнено гориво.

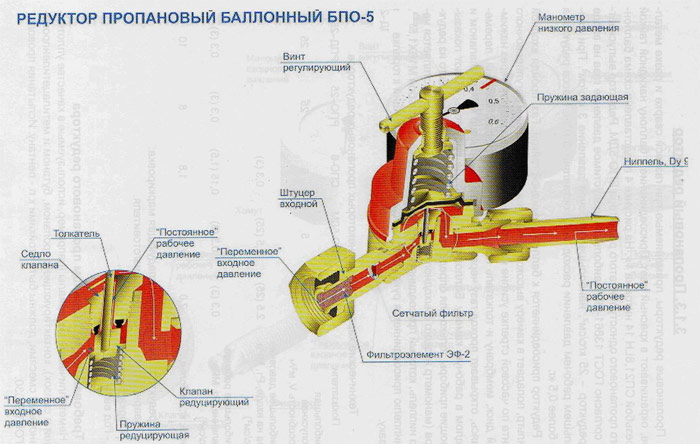

Съществуват два вида редуктори за пропан - еднокамерни и двукамерни. Последните се използват по-рядко, тъй като са по-сложни и тяхната отличителна черта - последователно намаляване на налягането на газа в две камери - се използва на практика само когато има по-високи изисквания за допустимите нива на диференциалното налягане. Често срещани модели редуктори са BPO 5-3, BPO5-4, SPO-6 и др. Втората цифра в обозначението обозначава номиналното налягане в MPa, при което се задейства предпазното устройство.

Конструктивно еднокамерен регулатор на налягане на пропан-бутан от тип BPO-5 (еднокамерен регулатор на налягане на пропан-бутан) се състои от следните възли и детайли:

- Черупката.

- Тласкач.

- Седло на клапана.

- Редуцираща пружина.

- Мембрана.

- Редуциращ вентил.

- Свързващ нипел.

- Входяща връзка.

- Пружина на зададената точка.

- Цедка.

- Манометър.

- Винт за управление.

Основните технически характеристики на редукторите за пропан са:

- Максимален капацитет на газовия поток за единица време, kg/h (отбелязан с цифра непосредствено след буквеното съкращение; напр. редуктор за пропан тип BPO-5 е проектиран за максимален поток от 5 kg пропан на час);

- Максимално налягане на входящия газ, MPa. В зависимост от размера на устройството тя може да бъде между 0,3 и 2,5 МРа;

- Максимално изходно налягане; в повечето конструкции то е 0,3 МРа и е адаптирано към същата стойност за устройството за консумация на газ.

Всички произвеждани регулатори на налягането на пропан трябва да отговарят напълно на изискванията на GOST 13861.

ИЗПИТВАНЕ НА НАЛЯГАНЕТО НА БУТИЛКАТА

Изпитването под налягане е процес на проверка на цилиндъра за втечнен нефтен газ за здравина и херметичност.

Как се извършва тази проверка?

Извършва се хидравлично (с вода) или пневматично (с въздух):

Хидравлично: съдът се изпразва от всичкия въздух и се пълни с вода;

Под налягане: съдът се проверява за течове и след това бутилката се изсушава;

Пневматично: съдът се потапя в съд с вода и се проверява със сгъстен въздух или инертен газ (съгласно PB 03-576-03 е разрешено да се замени една процедура с друга).

Същността е една и съща - проверка за течове.

След успешно преминат тест под налягане бутилката се счита за подходяща за експлоатация и се предава за проверка (сертифициране и маркиране).

ПРОВЕРКА НА ЦИЛИНДЪРА

Проверка на газови бутилки (пропан и метан) Проверката служи за потвърждаване, че газовата бутилка отговаря на всички изисквания за безопасност.

След всички проверки на бутилката нейното сертифициране: издаване на документ за разрешение и по-нататъшна експлоатация на бутилката в газовата система.

Клиентът е издаден:

Сертификат за периодично изпитване на газовото оборудване, монтирано на превозното средство (формуляр 2B);

Отбележете в сертификата датата на следващата повторна проверка на превозното средство;

В документа за проверка се посочва, че резервоарът е преминал през вътрешна и външна проверка и хидравлично (пневматично) изпитване и е подходящ за по-нататъшна употреба в газовата уредба на превозното средство.

Декларацията за съответствие, в съответствие с формуляр 2Б, трябва да се носи със себе си. То може да се изисква в три случая: при поискване от инспектор на пътната полиция, при преминаване на техническо обслужване на автомобила и получаване на диагностична карта, както и в някои бензиностанции (които изискват сертификати за проверка на бутилките при зареждане на автомобила).

ЦЕНА ЗА ПРОВЕРКА И СЕРТИФИЦИРАНЕ НА БУТИЛКИТЕ

Цената на работата зависи от състоянието на бутилката, установено по време на сертифицирането (дали се нуждае от почистване от корозия, грундиране, боядисване и т.н.) и дали е необходима допълнителна работа (демонтаж-монтаж или се предоставя в разглобено и подготвено, почистено от замърсявания състояние).

Цената за инспекция, ресертификация, изпитване под налягане и проверка на една бутилка (без разглобяване), включително изготвяне и издаване на документи за проверка (2а, 2б):

Ако бутилката има корозия (не повече от 10% от общата повърхност на съда), се извършва допълнително боядисване преди изпитването под налягане, съгласно ценовата листа:

| Обезкосмяване + подготовка + грундиране + боядисване + нанасяне на технически надпис (реставрация) | |

| 3 000 рубли | 50-литров цилиндър (диаметър 300, дължина до 1000 мм) |

| 5 000 рубли | за диаметър 360, L 1300 mm |

| 7 000 рубли | диаметър 400 - 500, L 1000 mm |

Период на изпълнение - 2 дни.

Както можете да видите, цените на всички процедури са много ниски, като се има предвид обемът на работа с газовото оборудване. Това е малка цена, която трябва да платите, за да сте сигурни, че бутилката, която пренасяте в автомобила си, е безопасна.

Ремонт на вентила на газовата бутилка

Основни грешки на газовите кранове

Всъщност конструкцията на газовия вентил не е забележително сложна и в нея няма нищо специално, което да се счупи. Но въпреки това поради редица причини тя може да започне да пропуска газ или да се повреди напълно. Една от причините за неуспеха е небрежност от страна на персонала. Например прилагане на прекомерна сила при отваряне или затваряне. Това може да доведе до счупване на резбата или на пръчката.

Освен това чуждите частици в регулатора могат да попречат на пълното затваряне на вентила, което неминуемо води до изтичане на газ. Във всеки случай, ако има и най-малкото съмнение за дефект в корпуса или механизма на газовия кран, бутилката трябва да се извади от работното място или домашните помещения и да се изпрати за ремонт.

Да, несъмнено е възможно да демонтирате газовия кран, да го проверите сами и при необходимост да го продухате или ремонтирате, но не бива да забравяте, че всяка работа по газова бутилка крие потенциална опасност. Ето защо е строго забранено сами да демонтирате газови кранове в занаятчийски условия. Ако има дори малка възможност газовият кран да бъде ремонтиран в сервиз, най-добре е да го направите.

Калибриране на манометри: срокове, методология, правила

В системата за сгъстен въздух могат да се монтират различни манометри, които са много разпространени. Както и много други измервателни уреди, въпросният трябва да се проверява на редовни интервали. Само така можете да сте сигурни, че ще издържи дълго време и че показанията ще са точни. Нека разгледаме по-отблизо всички характеристики на процедурата за проверка на манометъра.

Изпитване на манометри: правила

Проверката на манометрите трябва да се извършва само при спазване на основните правила и препоръки, тъй като допуснатите грешки могат да доведат до намаляване на точността на продукта. Основните правила са следните:

- В началото се проверява манометърът, за да се определи състоянието на механизма. Повредите по устройството може да означават, че не си струва да се проверява изобщо. Някои от дефектите могат да бъдат отстранени, например защитното стъкло може да бъде заменено, в зависимост от конкретния модел манометър.

- Създават се възможно най-близките условия на работа. Примери за това са влажността на въздуха, атмосферното налягане и стайната температура.

- Показалецът трябва да бъде равен на нула в началото на провеждания тест. Това гарантира, че няма възможност за грешка в момента на измерването.

Ако не е възможно стрелката да се постави на нула, устройството се регулира с помощта на специален винт.

Периоди на калибриране за манометри

Най-голямо внимание се обръща на сроковете, определени за калибриране. Целта на калибрирането е да се подобри точността на показанията. Сред специалните характеристики са следните точки:

Въпросната процедура може да бъде извършена самостоятелно само ако устройството е инсталирано като част от безотговорен механизъм.

Необходимо ли е да се проверяват манометрите?

Извършва се първоначално калибриране на манометъра, за да се установи номиналното налягане. Последващата проверка предотвратява възможността за намаляване на точността.

Необходима е периодична проверка на манометъра, за да се изключи възможността за неговата повреда.

Някои системи не могат да се управляват без използване на манометър.

Ако въпросната процедура не бъде извършена своевременно, могат да възникнат следните проблеми:

- Грешки при извършване на измерванията. В някои случаи малка грешка няма да намали ефективността на компресора, а в други точността на налягането е важна.

- Експлоатационният живот на манометъра се намалява значително. Някои увреждания на механизма в дългосрочен план могат да доведат до бързо износване. Цената на прецизните манометри е много висока.

- Възможно е изтичане на среда, което ще доведе до спад на налягането в системата.

В заключение трябва да се отбележи, че ако трябва да проверите манометъра на компресора, можете да извършите тази работа сами. Специално устройство може да се закупи от специализиран магазин. Други механизми, които имат по-високи изисквания, трябва да се проверяват само от специалист. След процедурата трябва да се постави пломба.

Моля, маркирайте текста и натиснете Ctrl+Enter.

Проверка на газови аларми в Севастопол

ЗАО "ДЖУСТИР" извършва проверка на газови аларми както на място, така и в специализирана лаборатория в съответствие със съществуващите процедури за проверка.

Устройствата за задействане са предназначени за предотвратяване на изтичане на газ: метан, пропан, въглероден оксид и др., и се монтират в котелните помещения и газоразпределителните станции. По правило калибрирането на алармите се извършва веднъж годишно (интервалът на калибриране може да е различен в зависимост от модела).

Целта на калибрирането е да се открият дефектни газови аларми чрез симулиране на взривоопасни концентрации с помощта на верификационни газови смеси (VGM).

Калибриране на място - нашите специалисти са готови да посетят обекта с необходимото оборудване, за да калибрират устройствата за откриване на газ на мястото на работа, да извършат настройка и калибриране с помощта на смеси от калибриращи газове.

Проверка в лабораторни условия

Нашата компания извършва калибриране и ремонт в оборудвана лаборатория, разполага с широка гама резервни части за ремонт на местни и вносни газови аларми.

В лабораторията се спазват всички изисквания на методите за проверка, което е много важно по време на регулирането и калибрирането, калибрирането на газови сигнализатори. При необходимост организацията разполага с широка борсова наличност от проверени газови аларми, което позволява да се доставят в лабораторията за следния ремонт

Проверката на устройствата за откриване на газ се извършва на място в обекта на клиента. Веднъж годишно трябва да се извършва проверка на алармите за въглероден оксид и метан (проверка на детекторите за газ).

JUSTIR CJSC извършва набор от дейности за организиране на проверка, калибриране и ремонт на газови аларми. Проверката на газовите аларми се извършва с издаване на сертификати за проверка по установения образец. Цената включва пълен цикъл на проверка на газовите аларми.

Заключение и полезно видео по темата

За какво да внимавате, когато купувате газови аларми:

Съвети за ремонт "Направи си сам":

Само безаварийно газово оборудване може да гарантира комфорта и безопасността на собствениците на жилища

Редовните инспекции са друг начин за защита на гражданите от инциденти, така че изискванията на газовите власти трябва да се приемат сериозно.

В случай на газови регулатори на налягане, веднъж годишно специалистът трябва да проверява манометрите и, ако е необходимо, да замени или ремонтира оборудването.

Можете да участвате в дискусията, да оставите отзиви за материала, да споделите опита си или да зададете въпроси на нашите експерти - в полето за контакт под статията.