- Проверка на манометри на газови бутилки

- Конструкция и функция на дебитомера

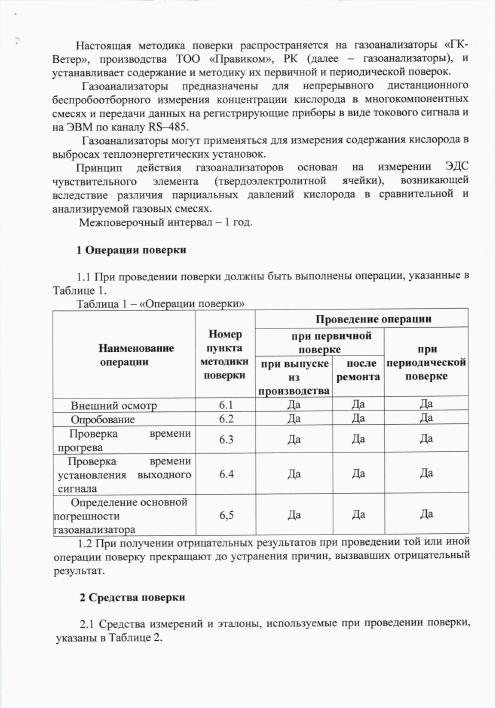

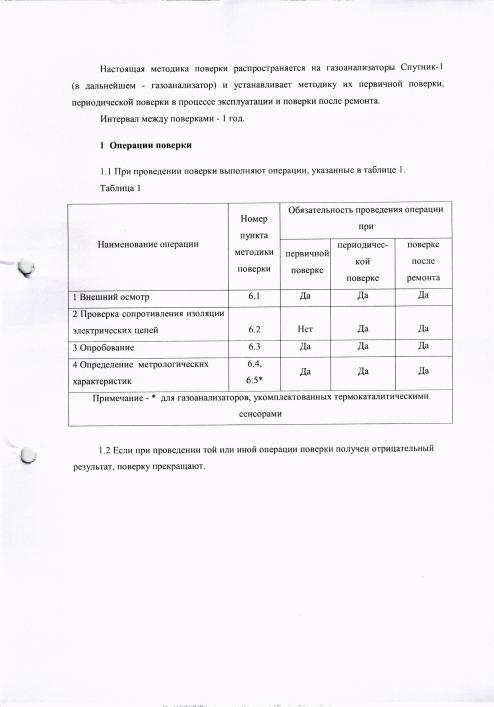

- Интервали и процедури за калибриране

- Лаборатория за проверка

- Бърз, надежден, евтин...

- Атестация за акредитация

- Характеристики на газовите анализатори

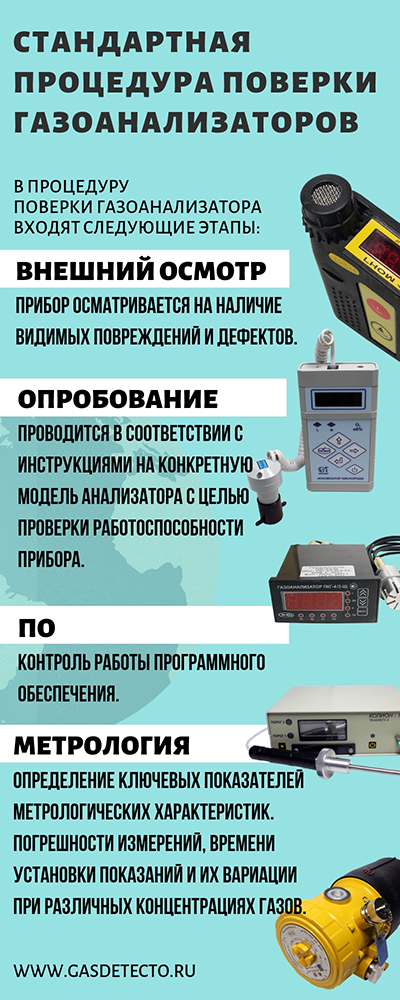

- Какво трябва да знаете за проверката на газовите анализатори

- Проверка на газови анализатори. Характеристики на процеса

- Проверка на манометри - правила

- ПЕРСОНАЛ

- 3.1 Изисквания за организиране на работата по калибриране

- Каква е процедурата за калибриране?

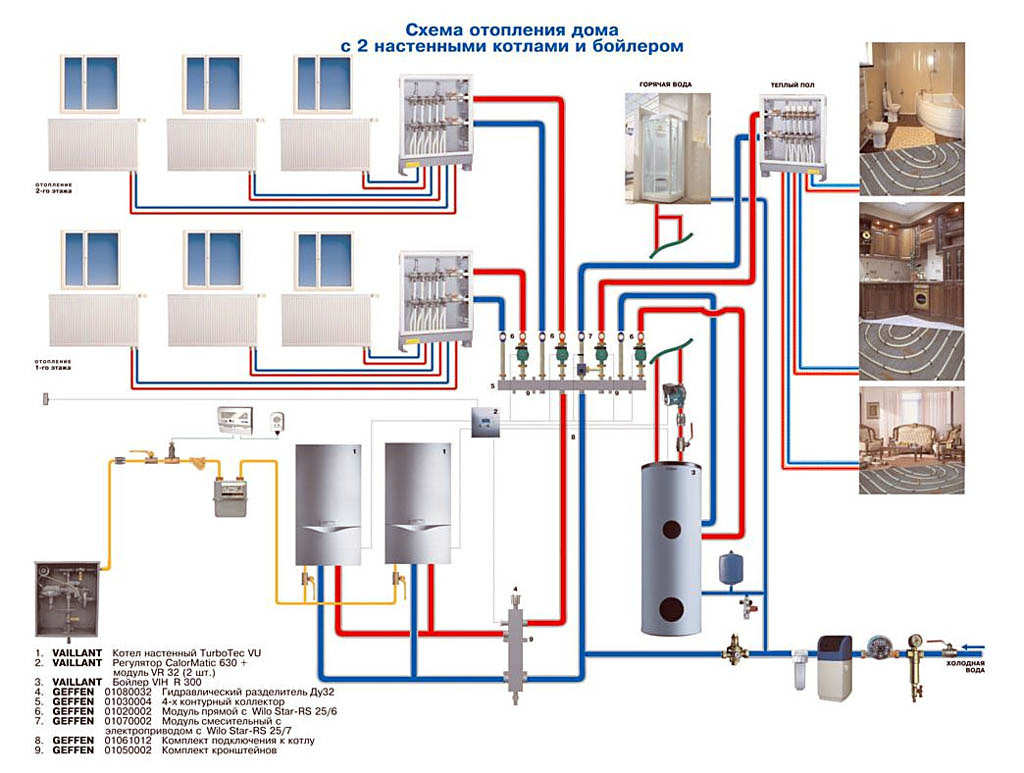

- Изисквания за проектиране, инсталиране (монтиране) и регулиране на устройствата за контрол на СО в котелни помещения:

- Условия за извършване на работата

- Поддръжка на системи за контрол на газовете (газови детектори)

- Проверка (калибриране) на уреди за измерване на налягане и вакуум

Калибриране на манометри на газови бутилки

Когато се говори за проверка на регулаторите на налягане, всъщност се има предвид проверка на манометрите на битовите газови бутилки. Нека ви кажа една тайна: в държавния регистър на измервателните уреди на Руската федерация редукторите не са вписани, но манометрите присъстват. А когато дойдат специалисти, те проверяват работата на разходомерите по абсолютно същия начин, точно както правят за проверката газови измервателни уреди.

Но е необходимо да се следи и работата на редуктора, тъй като двете устройства работят в тандем. Отказът на един елемент незабавно ще се отрази на работата на цялата система.

Конструкция и функция на разходомера

Домашните редуктори са оборудвани с манометри в съответствие с ГОСТ 2405-88. Основното предназначение на устройствата е да контролират налягането в газовата система. За да се настроят точно работните параметри, се използват две устройства - на входа и на изхода.

Конструкцията на разходомера се състои от следните елементи:

- Здрав метален корпус с едната страна, покрита със стъкло;

- скала с единици Pa, MPa, kgf/cm²;

- Ярко оцветена стрелка;

- Сензор в корпуса, който се използва за задвижване на стрелката.

Елементът, който отговаря за завъртането на показалеца, може да е различен. Мембранните устройства се използват за среди с ниско налягане, но пружинните модели се използват по-често за газови мрежи - стрелката се премества чрез свиване или изправяне на пружината.

За да се улесни потребителят в ориентирането и регулирането, скалата е маркирана с червена линия - точно срещу знаците за работно налягане.

Някои правила за монтаж и експлоатация:

Битовите манометри за газови редуктори са с различен цветови код от тези за други видове газ. Докато кислородните фитинги са оцветени в синьо, амонячните - в жълто, а ацетиленовите - в бяло, пропан-бутановите фитинги са оцветени само в червено.

Честота на проверките и процедура

Всяко газово оборудване подлежи на редовна проверка, дори ако не се използва или се използва сезонно през лятото.

Съгласно нормативната уредба се извършва първоначална проверка - преди пускане в експлоатация или след ремонт. Други дейности се извършват периодично, по график или след повреда.

Само организации, които имат акредитация или лиценз, могат да извършват проверка. В нашата страна това са предимно компании, които по един или друг начин са свързани с Газпром - основния доставчик на газ. Отговорност на собственика на домакинство с газови бутилки е да се обади навреме и да контролира посещението на специалист.

Резултатите от проверката се отбелязват или се издава сертификат, който трябва да се съхранява до следващата проверка. Специалната маркировка обикновено се поставя върху уреда или, ако това е невъзможно, директно върху сертификата.

Изискванията за маркировката или документацията, както и процедурата за проверка, се определят от федералния изпълнителен орган.

Важно е да не пропуснете крайния срок: манометрите трябва да се проверяват и пломбата (уплътнението) да се поставя веднъж на всеки 12 месеца. Ако манометърът не е маркиран или е пломбиран, ако сте забравили да се обадите навреме на сервизния представител, ако "поведението" на стрелката не отговаря на реалната ситуация или ако се виждат явни механични повреди - газовият котлон не трябва да се използва!

Ако манометърът не е маркиран или не е пломбиран, ако сте забравили да повикате сервизния техник навреме, ако стрелката не се държи както трябва или ако има очевидна механична повреда, газовият котлон не трябва да се използва!

В промишлените обекти на всеки шест месеца се извършва допълнителна проверка на изправността на оборудването с помощта на манометър за изпитване и се прави запис в дневника. Процедурата, периодичността и сроковете са посочени в Ръководството за безопасност на цилиндрите.

Изискванията към оборудването, използвано при горещи работи, са много по-строги. Например редукторите за газ за резервоарите за пропан се проверяват веднъж на тримесечие, а маркучите - на всеки 3 месеца.

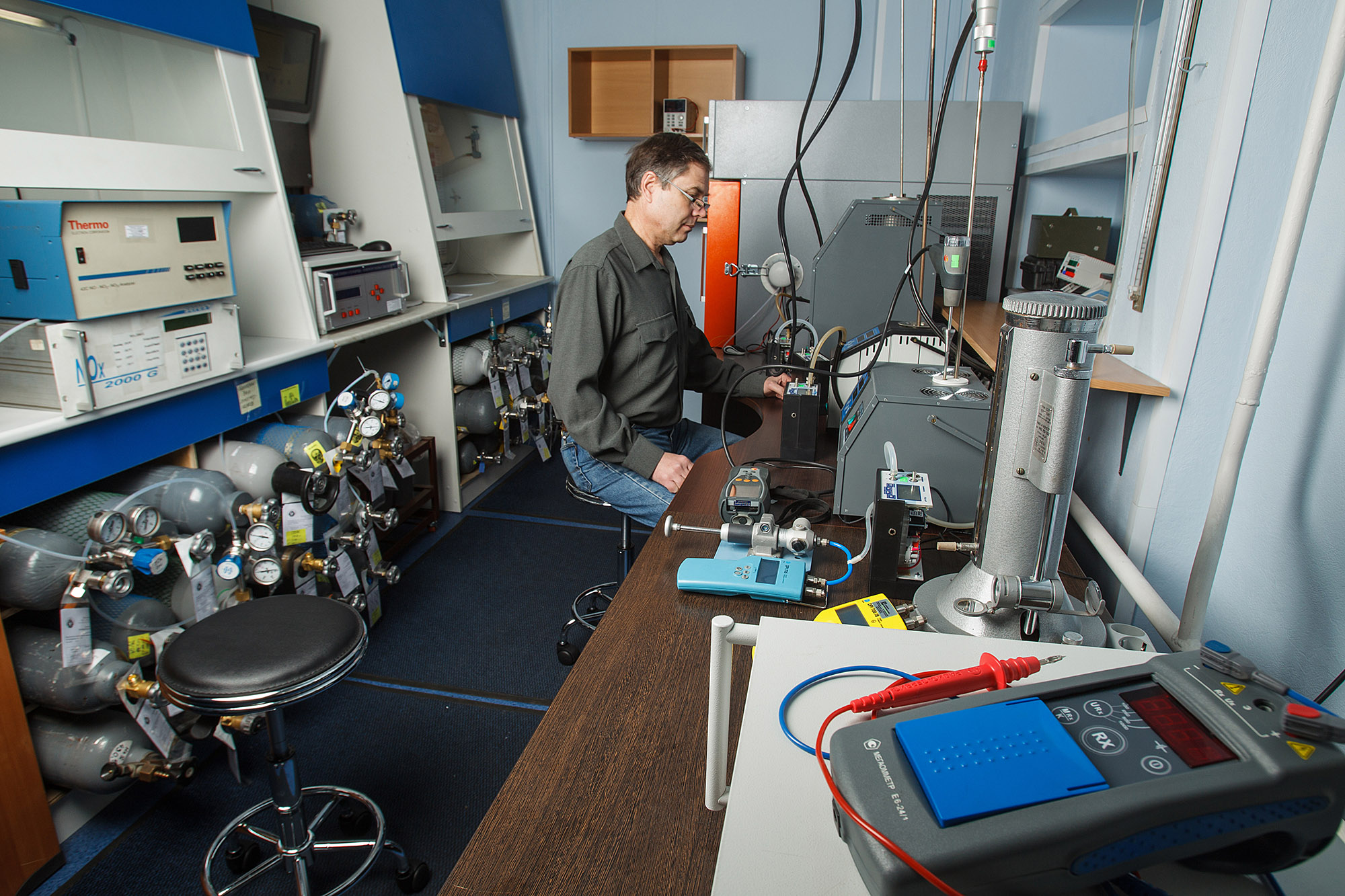

Лаборатория за проверка на газови анализатори

Метрологичната служба на KPO-Elektro от много години предоставя услуги за първична и периодична проверка на оборудване за газов анализ и калибриране на всички видове инструменти, включително стационарни, преносими и портативни инструменти за газов анализ (газоанализатори, детектори за газ и сензори) за мониторинг на концентрацията на едно или повече вещества във въздуха или в газообразни среди.

Компанията разполага със собствена лаборатория, оборудвана с най-новото оборудване, в която работят специалисти с дългогодишен опит в работата с газови анализатори от всякаква сложност.

Метрологичната служба на KPO-Elektro предоставя пълен набор от услуги за потребители от местни и вносни производители, като например

- Draeger/Draeger (различни модели Pac, X-am, Polytron, PIR, PEX и др.)

- Honeywell Analytics (BW GasAlert, ToxiRAE Pro, MultiRAE, MultiRAE Pro, MultiRAE Lite, QRAE 3, Searchpoint Optima Plus, XNX, Arex, Satellite XT и др.)

- ElectronStandard-Pribor (AGOES, CCC-903 и др.)

- Аналитичен принтер (ANKAT-7664Micro, STM-30M, DAH, DAK и др.)

- Oldham (OLC/OLCT, CTX, MX 2100, BM 25 и др.)

- Мониторинг на мрежовата безопасност (Emerson) (Millennium II, Millennium II Basic)

- MSA (ULTIMA X, PrimaX, ALTAIR и др.)

- Eris (ERIS-411 EG, ERIS-414 EG, ERIS-210 EG, ERIS-230 EG и др.)

- Detcon (IR-700, TP-700, FP-700 и др.)

- Seitron (RGD, SGY, SGW и др.)

- Bertoldo (Domino)

- Предприятие за изследване и производство на делта (IGS-98, Sensis)

Проверката и калибрирането на стационарните и преносимите газоанализатори се извършват изключително по методи, одобрени и разрешени от съответните национални контролни организации.

Резултатът от проверката на уреда е, че клиентът получава проверен газов анализатор, който е одобрен за употреба, и му се издава сертификат за проверка в предписания формуляр. В случай на несъответствие с одобрените спецификации е възможна настройка и/или ремонт на продукта.

Бърз, надежден, евтин...

KPO-Elektro е разработила най-удобната и добре обмислена схема на работа, която е абсолютно ясна, удобна и изгодна за клиентите.

Работейки с нас, вие винаги имате възможност да:

- спешна проверка на газовите анализатори на вашата територия;

- да избере начина на доставка на устройствата за проверка и да ги върне на мястото на експлоатация;

- получаване на услугите на личен мениджър за договаряне на индивидуалните условия - разходите и времето за проверка на устройството;

- Използвайте уникалната софтуерна система на нашата организация, която ви позволява да съкратите времето за изготвяне на заявление за проверка и да получавате навременна информация за хода на проверката.

Сертификат за акредитация

Услугите се предоставят по сертификата за акредитация в областта на осигуряването на еднаквост на измерванията за правото да се извършват дейности (и да се предоставят услуги) по проверка на измервателни уреди № RA. RU. 311968 от 09 декември 2016 г., издаден от Федералната служба по акредитация (ROSAKREDITATION).

Характеристики на газовите анализатори

Газоанализаторът е уред за определяне на количествения и качествения състав на газова смес. Така твърди науката. Широко разпространени са ръчните абсорбционни анализатори, в които реагентите постепенно абсорбират съставките на газа. Автоматичните устройства определят физичните и физико-химичните стойности на смесите и техните компоненти в непрекъснат режим.

Газовите анализатори се разделят на 3 групи. Всички устройства работят по методите на физичния анализ, а разликата се изразява в способността да се отчитат химичните процеси.

SIGMA-03 е стационарен многоканален анализатор с отделни блокове и модули, сред които има информационен блок SIGMA-03.

SIGMA-03 е стационарен многоканален анализатор с отделни блокове и модули, сред които има информационен блок SIGMA-03.

Първият тип устройство следи и съпътстващите химични реакции. Анализаторите отчитат промените в налягането и обема на горивната смес след химическо взаимодействие между компонентите.

Газоанализаторите от тип 2 дават показания за физичен анализ, който включва хроматографски, фотойонизационни, електрохимични, термохимични и други физични и физико-химични процеси.

Устройствата от тип 3 работят само на принципа на физическия анализ. Методите им за измерване са магнитни, денситометрични, термопроводникови и оптични.

Класифицират се и уреди за анализ на газови смеси:

- по предназначение;

- по броя на измервателните канали;

- по броя на измерваните компоненти;

- по проект;

- по функционалност.

Струва си да научите повече за устройствата, които се различават според последното. Газовите анализатори действат като конвенционални измервателни устройства, както и като аларми, детектори за течове и индикатори.

Какво трябва да знаете за калибрирането на устройствата за откриване на газ

Проверката (или в някои случаи калибрирането) на устройствата за откриване на газ е обща отговорност на потребителя, за да се установят техните технически, метрологични и други свойства спрямо референтните им стойности. Метрологичният център на Autoprogress-M извършва калибриране на газоанализатори на професионална основа, в много кратки срокове и на изгодни за клиентите цени. Като тестови съоръжения се използват идеално оборудвани лаборатории, които разполагат с цялото необходимо оборудване за правилното изпълнение на горепосочената процедура.

Проверка на газови анализатори. Характеристики на процеса

Съвременният газов анализатор е измервателно устройство, чиято основна цел е да определи възможно най-точно и подробно състава на смеси от различни газове. Днес както ръчните, така и автоматичните версии се използват широко в много различни приложения.

Газовите анализатори се калибрират по методи, одобрени от Държавната служба по метрология. В преобладаващата част от случаите калибрирането се извършва веднъж годишно, но в някои случаи интервалът на калибриране може да бъде съкратен по инициатива на собствениците на оборудването или по искане на държавните регулаторни органи.

Процесът на проверка на газовите анализатори се регулира от съществуващите в Руската федерация разпоредби. Основните разпоредби относно горепосочения процес са посочени в Закона на Руската федерация "За осигуряване на единство на измерванията".

Калибрирането на газовите анализатори традиционно се извършва на няколко етапа, сред които: проверка на оборудването, изпитване на оборудването като цяло и по-специално на неговите съставни части, настройка на устройствата. Ако оборудването е било успешно калибрирано, то се вписва в официална база данни и може да се използва до една година до следващото калибриране.

Проверка на манометри - правила

За да бъде проверката на манометъра точна, трябва да се спазват някои правила при проверката на манометри:

- Проверете за външни дефекти (напр. счупено стъкло);

- създайте условия, близки до нормалните за проверка (атмосферно налягане от 760 mm Hg, влажност до 65 %, стайна температура 20◦ C);

- настройте стрелката на циферблата на нула;

- сравняване на показанията на еталонното устройство и на тестваното устройство.

Последните две точки, ако показалецът не може да бъде настроен на нула и има разлика между еталонната и изпитваната единица, винтовете трябва да се регулират. Ако настройката на номиналните параметри се провали, може да е по-лесно да се замени манометърът с нов, като се има предвид ниската цена на инструмента.

СТАФ

4.1 Персоналът на MF е описан в информационния лист на MF.

Обърнете се към информационния лист на MC.

4.2 Организационната структура на държавите-членки е представена в

Организационната структура на МФ е описана в разпоредбите относно метрологичната служба.

4.3 Отговорности на персонала за

осигуряването на качеството на калибрирането е заложено в длъжностните характеристики.

4.4 Персоналът на MofS се сертифицира в съответствие с процедурата, посочена в РД 34.11.112-96.

по начина, предвиден в RD 34.11.112-96.

4.5 Ръководителят на БК организира изучаването и

Ръководителят на МФ организира изучаването и използването от служителите на МК на чуждестранен и местен опит в областта на осигуряването на качеството

качеството на калибриране, установява условия и процедури за вътрешен контрол

Ръководителят на МФ организира проучването от страна на персонала на МФ на чуждестранния и националния опит в областта на осигуряването на качеството на калибрирането и установява условия и процедури за вътрешен контрол на функционирането на системата за качество на калибрирането.

3.1 Изисквания към организацията на работата по калибриране

3.1.1 Метрологичната служба за организиране и провеждане на калибриране

услугата за калибриране трябва да има

средствата

оборудване и инструменти за калибриране

документация

документация за калибрирането

персонал;

помещения.

3.1.2 За съоръженията за калибриране се прилагат следните изисквания

следните изисквания.

Метрологичната служба

Службата за калибриране трябва да разполага със съоръжение за калибриране, което отговаря на изискванията на нормативните документи.

документи за калибриране и съответните области на акредитация.

Средствата

Уредите за калибриране трябва да се съхраняват при условия, които гарантират тяхното запазване и

защитени от повреда.

Необходимостта от

на метрологичните служби (лаборатории за калибриране) в областта на калибрирането на оборудване

се определя съгласно MI 2314-94.

3.1.3 Документацията за калибриране

се спазват следните изисквания.

Метрологичната служба

услугата трябва да разполага с актуална документация, която включва

регламент

правилата на метрологичната служба (лаборатория за калибриране).

сертификат

сертификат за акредитация за правото да извършва дейности по калибриране;

описания на длъжностите

инструкции;

графици

графици за калибриране на оборудването за калибриране;

графици за калибриране

графици за калибриране на измервателни уреди;

нормативни и технически

документи за калибриране (процедури за калибриране, методологии, инструкции, методически указания и др.)

документи за калибриране (проверка, методологии, инструкции, методически указания и др.);

технически

техническото описание и инструкциите за работа с уредите за калибриране и измерване;

паспорт

за измервателните уреди и средствата за калибриране;

документи,

документи, определящи процедурата за записване и съхраняване на информацията и резултатите от калибрирането

документи, определящи процедурата за записване и архивиране на информацията и резултатите от калибрирането (протоколи, работни дневници, доклади и др.);

документи

обучението и атестирането на специалистите, които извършват калибриране на измервателни уреди.

Документи, удостоверяващи персонала, който извършва калибрирането на измервателните уреди (дипломи, сертификати, атестации);

сертификати

сертификати; сертификати за състоянието на производствените съоръжения.

Метрологичната служба

службата за калибриране разполага със система за осигуряване на качеството, подходяща за нейната

на дейностите си в областта на калибрирането и обхвата на извършваната от него работа. Формата

"на наръчника по качеството е даден в приложението.

3.1.4 Персоналът на лабораториите за калибриране

следните изисквания се прилагат към персонала на лабораториите за калибриране.

Специалистите от

Персоналът на метрологичната служба трябва да има професионално обучение и опит в калибрирането на измервателни уреди в заявената област на акредитация.

Експертите на метрологичната служба трябва да имат професионално обучение и опит в калибрирането на измервателни уреди в заявената област на акредитация.

За

На всеки специалист се определят роли, отговорности, права и

отговорност, изисквания за образование, технически познания и професионален опит,

което трябва да бъде отразено в описанието на длъжността.

Лице, което извършва калибриране на измервателни уреди

който извършва калибриране на измервателни уреди, се сертифицира в съответствие с процедурата

сертифицирани в съответствие с процедурата, установена в сектора на електроенергията.

Обучението

и сертифицирането на персонала се извършва в съответствие с изискванията на RD

34.11.112-96.

3.1.5 Помещенията на лабораториите за калибриране

се прилагат следните изисквания.

Помещения

трябва да отговаря на изискванията на приложимите стандарти и технически разпоредби за производствената зона, състоянието и

Условията в тях трябва да отговарят на изискванията на приложимите нормативни и технически документи относно

Калибриране, санитарни норми и правила, изисквания за безопасност на труда и опазване на околната среда.

опазване на околната среда.

Изисквания

на метрологичните услуги (лаборатории за калибриране) в производствените зони

се определя от MI 670-84.

На адрес

За местоположението на оборудването за калибриране се препоръчват следните стандарти:

широчина на коридора - най-малко 1,5 м; широчина на незаетото пространство в близост до отделните станции за калибриране (комплекти оборудване за калибриране или стационарни комплекти оборудване за калибриране)

Широчината на свободното пространство около индивидуалното оборудване за калибриране (комплекти за калибриране) или техните стационарни единици е най-малко 1 m.

разстоянието от шкафовете и масите с измервателното или калибриращото оборудване до отоплителните системи трябва да бъде най-малко 0,2 m.

разстоянието между шкафовете и измервателното или калибриращото оборудване и отоплителните системи трябва да бъде най-малко 0,2 m.

между работните маси, с един калибратор на маса на разстояние най-малко 0,8 m и с два калибратора на разстояние най-малко 1,5 m.

ако са две, поне 1,5 м.

Коефициентът

на естественото осветление на повърхността на калибраторната маса се допуска да бъде

1.00 до 1.50. Осветлението на нивото на работното място не трябва да бъде

по-малко от 300 лукса.

Операции,

свързани с прилагането на агресивни, токсични или експлозивни вещества или с

подготовка на измервателните уреди за калибриране (демонтаж, почистване и др.) и при замърсяване с въздух или запалими вещества.

които са придружени от замърсяване на въздуха или запалими емисии, се препоръчват

трябва да се извършват в отделни, изолирани помещения.

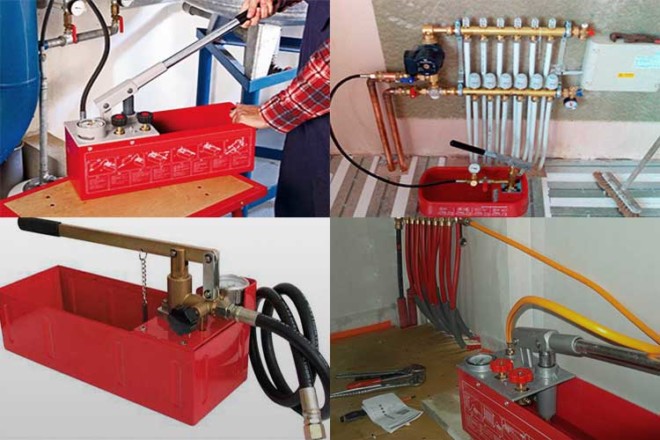

Каква е същността на процедурата за проверка?

Процедурата за проверка е документ, в който подробно са описани процедурите за валидиране на валидността на дадена система за откриване на газ. Подходът е различен за всяка марка и модел.

За Servomex Group Limited 1800, 1900, 2200, 5100, 5200: първо, процедури за проверка

Този документ обикновено включва 7 елемента:

- Операции за проверка. Това са основните елементи, включително несигурността.

- Средства. Те включват инструменти и газови смеси за изпитване и определяне на метрологични характеристики.

- Изисквания за безопасност.

- Условия за извършване.

- Приготвяне.

- Извършване.

- Формализация на резултатите от проверката. На този етап проверяващият съставя протокол и издава документ-сертификат.

Процедурата за калибриране започва с включването на цилиндър с еталонен газ към клапана за калибриране. След това към изхода се свързва ротаметър. Последният е свързан с адаптера за калибриране. След това сместа се подава на входа на газовия анализатор и когато уредът отчете показания, те се записват.

Техническият специалист изчислява грешката и определя времето, необходимо за установяване на показанието. Одиторът сравнява показанията с предписанията и записва резултатите.

Изисквания за проектиране, инсталиране и регулиране на устройствата за контрол на СО в котелни помещения:

- В котелни помещения с постоянно присъствие на обслужващия персонал сензорите на устройствата за контрол на CO се монтират на разстояние 150-180 cm над пода или работната платформа на местата, където присъствието на обслужващия персонал е вероятно да бъде постоянно по време на работната смяна. Това е мястото зад работната маса в дихателната зона в предната част на котела.

- В напълно автоматизираните котелни помещения, които се експлоатират периодично, сензорите на устройствата за наблюдение се монтират на входа на помещението, а алармата от устройството за наблюдение се извежда на бюрото на дежурния оператор.

- Ако устройствата (аларми/анализатори на газове) са монтирани в котелни помещения с непрекъснати подове, всеки етаж трябва да се разглежда като отделно помещение.

- Трябва да се инсталира по един детектор за всяко помещение с площ 200 m2 в котелното помещение, но поне по един детектор за всяко помещение.

- Сензорите на устройствата за наблюдение (аларми/анализатори на газове) трябва да се монтират на разстояние най-малко 2 метра от подавания въздух и отворените врати на вентилационните системи. При монтажа на сензорите трябва да се спазват изискванията на инструкциите за монтаж на производителя, за да се гарантира, че точността на измерването на CO не се влияе неблагоприятно от движещите се въздушни течения, относителната влажност в котелното помещение и топлинното облъчване.

- Защитете сензорите на устройствата за наблюдение (аларми/анализатори на газове) от проникване на влага, като монтирате защитен покрив.

- В запрашени зони трябва да се осигурят сензори с прахови филтри. Периодичното почистване на замърсените филтри трябва да се извършва в съответствие с производствените инструкции.

- Новопостроените котелни помещения трябва да бъдат проектирани така, че в тях да се монтират устройства за контрол на СО.

- Монтирането на устройства за наблюдение (аларми/анализатори на газ) в съществуващите и реконструираните котелни помещения трябва да се извърши от собственика на това котелно помещение в рамките на срока, съгласуван с териториалния орган на Gosgortechnadzor на Русия.

На руския пазар има редица местни и чуждестранни устройства за контрол на СО и СН4, които отговарят на горните изисквания в различна степен.

Условия за работа

На първо място, трябва да се гарантира безопасността. За проверка са подходящи само помещенията, в които има приточна и смукателна вентилация. След това изискване се проверява съдържанието на опасни вещества в работната зона на предприятието и стандартът, посочен в ГОСТ 12.1.005.

Собственикът на компанията е отговорен за безопасността в помещението за проверка, като за всеки вид взривоопасен газ има допустима концентрация във въздуха.

Собственикът на компанията е отговорен за безопасността в помещението за проверка, като за всеки вид взривоопасен газ има допустима концентрация във въздуха.

Служителите са защитени от токов удар - въз основа на GOST 12.2.007.0 и други изисквания от правилата за безопасност. Използването на газови смеси в бутилки се регулира от PB 03-576-03, известен още като Правила за конструиране и безопасна експлоатация на съдове под налягане.

За да се извърши проверката, трябва да се спазват следните изисквания и ограничения:

- с напрежение 220 V;

- Дебит на смесения газ на ниво 0,18-0,35 dm³/min;

- атмосферно налягане не по-ниско от 84 kPa и не по-високо от 106;

- Относителна влажност между 30-80%;

- Температура на околната среда между +15 °C и +25 °C.

Проверката се извършва само от персонал, сертифициран за работа с измервателни уреди в съответствие с PRP 50.2.012-94. Преди да започнат работа, те трябва да прочетат ръководството за употреба на газовия анализатор, както и да работят с инструментите.

В процеса на работа техникът ще направи запис и ще въведе следната информация:

- номер на документа;

- дата;

- името на собственика на газовия анализатор

- Номерът на проверяваната единица

- показанията на инструмента и параметрите на грешката.

В крайна сметка собственикът на измервателния уред получава подписан сертификат с обозначение "издържал", а ако измервателният уред е с лошо качество, получава уведомление с обозначение "неподходящ".

Представителите на Центъра по стандартизация и метрология незабавно прекратяват проверката, ако получат незадоволителен резултат по отношение на отклонението на показанията, основната или абсолютната грешка или времето за реакция на алармата.

Докладът от проверката трябва да удостоверява годността на продукта и също така да удостоверява съответствието с методите за конкретен газов анализатор, като посочва неговото име и сериен номер.

Информационният блок, зарядното устройство и листът с данни на измервателната единица трябва да са налични преди проверката. Същото важи и за сертификата от последната проверка, ако такава е била извършена, както и за сменяемите касети и дистанционните сонди, ако има такива.

Поддръжка на системата за откриване на газ (детектори за газ)

Поддръжката на системата за контрол на газовете от Контролни технологии ООД ще осигури надеждна и безопасна работа на котелното ви помещение. Персоналът, който извършва поддръжката на системата за контрол на газовете, трябва да бъде сертифициран в съответствие с изискванията на Федерален закон № 116 от 22.06.2007 г. и Правилата за пожарна безопасност PB 12-529-03, параграф 5.7.10, параграф 5.7.11, а копие от сертификационните доклади трябва да бъде приложено към договора за поддръжка. Работите по поддръжката на системата за откриване и контрол на газ включват следното

- проверка на реакцията на сензорите на системата за управление с помощта на контролните газови смеси с изготвяне на актове

Методи за проверка (калибриране) на уреди за измерване на налягане и вакуум

41. GOST 8.053-73

GSI: Манометри за налягане, манометри за вакуум, манометри за вакуум, манометри за налягане, манометри за вакуум и манометри за изтегляне

Тензиометри с пневматични изходни сигнали. Процедура за проверка.

42. GOST 8.092-73

GSI: Манометри, вакуумни манометри, манометри за вакуум, манометри за налягане и манометри за налягане.

Манометри за дебелина със стандартизирани електрически (токови) изходни сигнали

сигнали. Методи и средства за проверка.

43. GOST 8.146-75

GSI: Манометри за диференциално налягане със самозаписване и интегратори GSP.

Процедура за проверка.

44. GOST 8.240-77

GSI: Преобразуватели за измерване на диференциално налягане с унифицирани токови изходни сигнали.

Токови изходни сигнали. Методи и средства за проверка.

45. GOST 8.243-77

GSI: Преобразуватели за измерване на диференциално налягане с унифицирани изходни параметри на взаимната индуктивност.

изходни параметри на взаимната индуктивност. Методи и средства за проверка.

46. RD 50-213-80. Правилата за измерване на дебита на

Измерване на дебита на газове и течности чрез стандартни устройства за стесняване.

47. RD 50-411-83. Методични указания.

Дебит на течности и газове. Методи за измерване с помощта на специални

устройства за стесняване.

48. MI 333-83. Конвертори .

Измервателни устройства "Sapphire-22". Насоки за проверка.

49. MI 1348-86 GSI. манометри.

тензометрични индикаторни и измервателни преобразуватели на налягане GSP.

Процедура за калибриране.

50. MI 1997-89 GSI Измервателни преобразуватели на налягане.

преобразуватели за измерване на налягането. Процедура за калибриране.

51. MI 2102-90 GSI Манометри за налягане и вакуумни манометри.

Манометри и вакуумметри с произволни скали. Процедура за калибриране.

52. MI 2145-91 GSI.

Манометри за налягане и вакуумни манометри. Процедура за калибриране.

53. MI 2124-90 GSI. манометри, манометри за вакуум,

манометри за вакуум, манометри за налягане, манометри за налягане, манометри за тяга, манометри за тяга и налягане, показващи и

самостоятелно записване. Процедура за проверка.

54. MI 2189-92 GSI.

устройства за измерване на налягане. Процедура за калибриране.

55. MI 2203-92 GSI.

Методи за проверка на устройства за измерване на налягане.

56 MI 2204-92 GSI. дебит, маса и обем

На природен газ. Методи за измерване с помощта на устройства за стесняване.

57. Инструкция 7-63. Инструкция за проверка на теглително-прикачните устройства,

Микроманометри и манометри за диференциално налягане.