- Какво представлява машината за рязане на метал: основни компоненти

- Стойка

- Свързващо рамо на струга

- Изработване със собствените си ръце на струг с предно чело

- Изработване на опашка за струг

- Изработване на държач за инструменти за струг със собствените си ръце

- Какви други видове машини могат да бъдат изработени?

- Струг за струговане

- С копирна машина

- Мини

- От електрическа бормашина

- От двигател на перална машина

- От какво е направен стругът

- Рамо на струга

- Опашка

- Особености на изработката на приставка за струг със собствени ръце

- Как да изработите собственоръчно държач за инструменти за струг

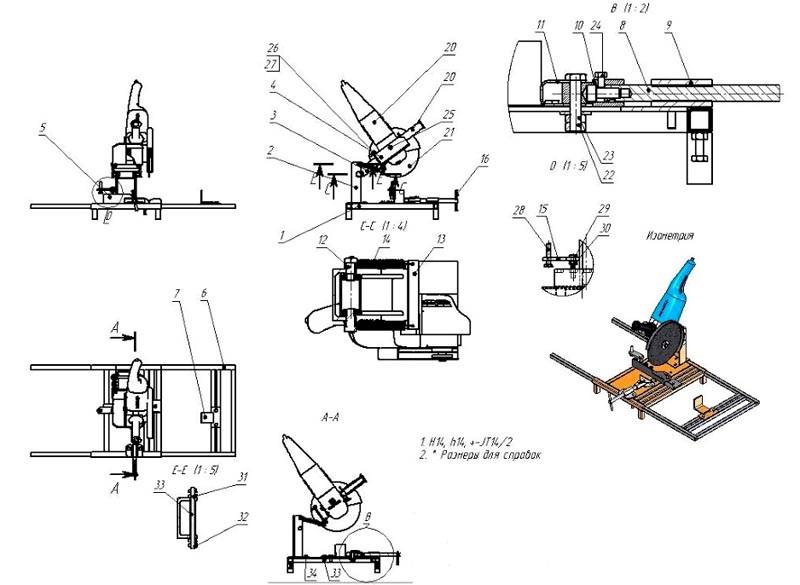

- Конструктивни характеристики на машината за рязане

- Класификация по метода на подаване на режещия елемент

- Ръководство за изработване на прост струг със собствените си ръце

- Машини за обработка на метал

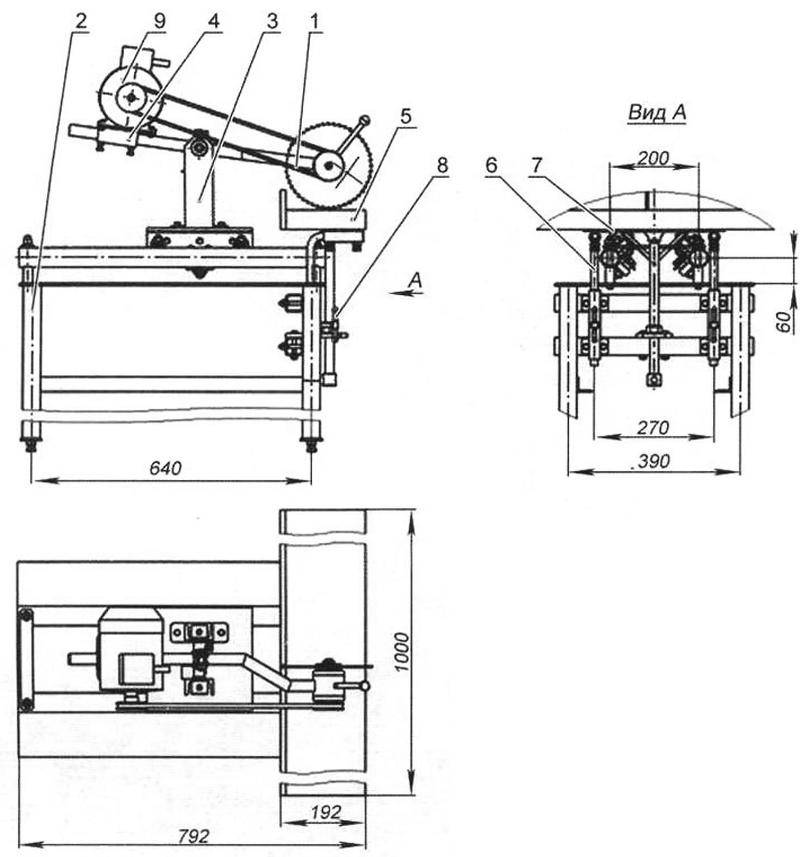

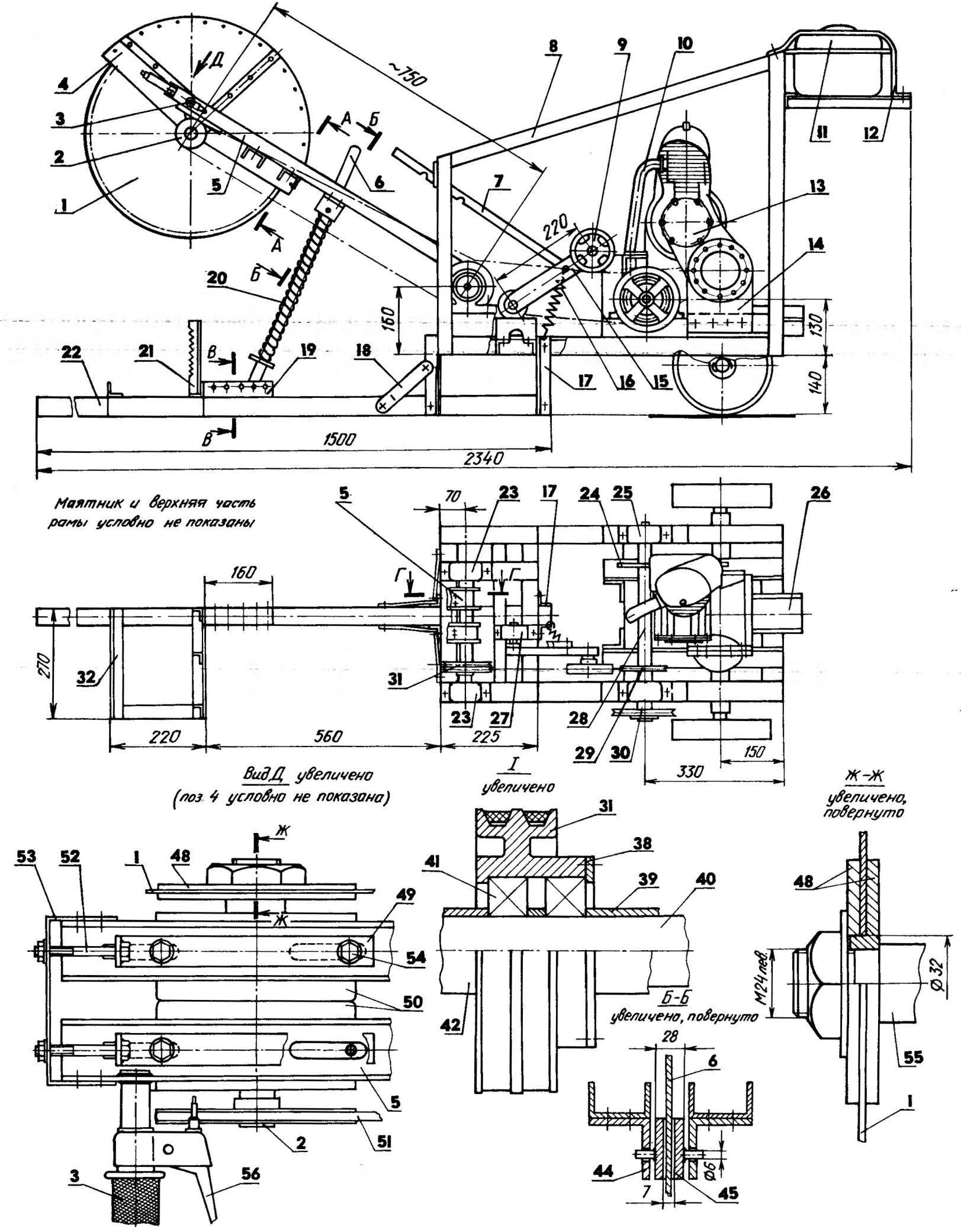

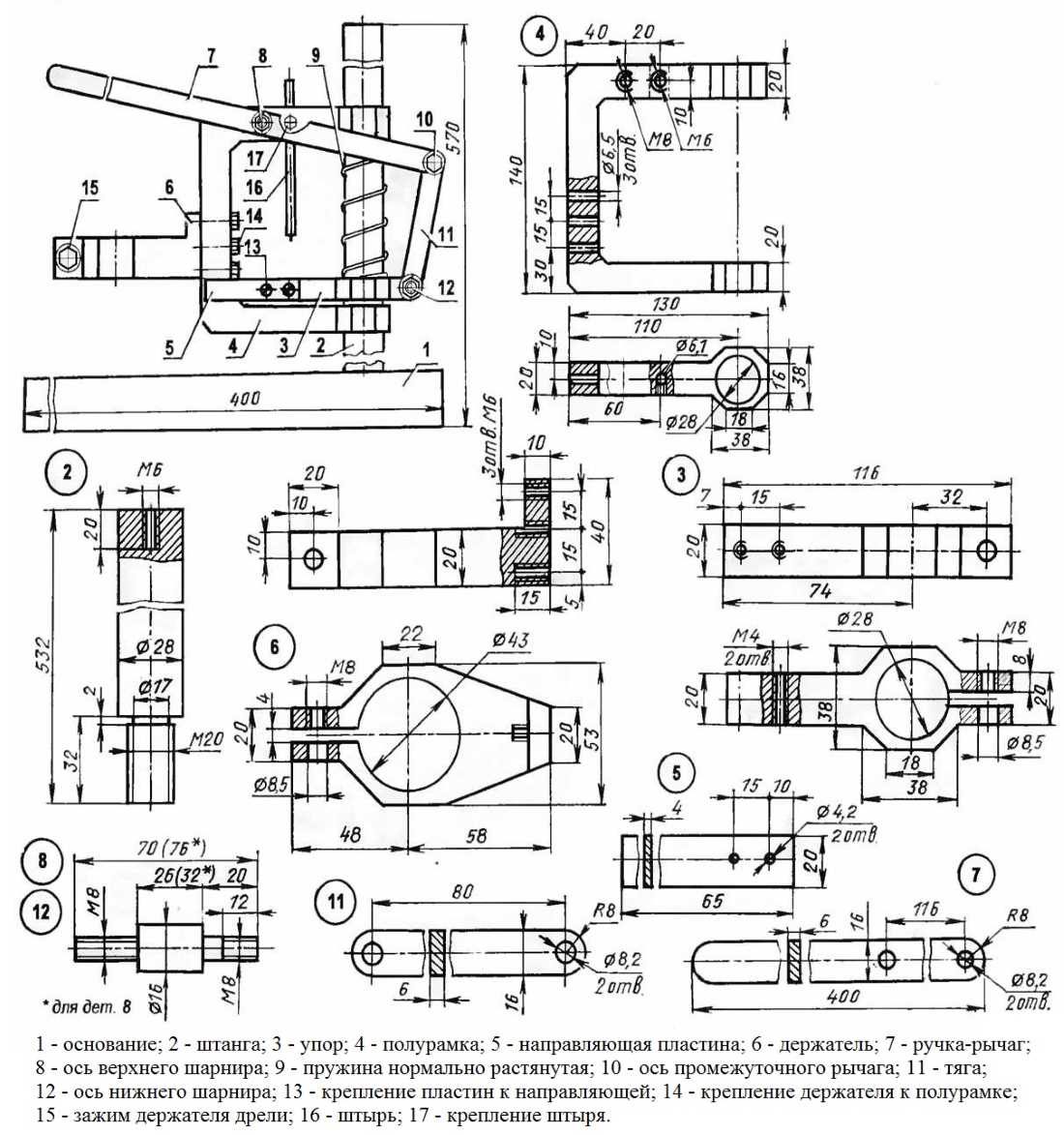

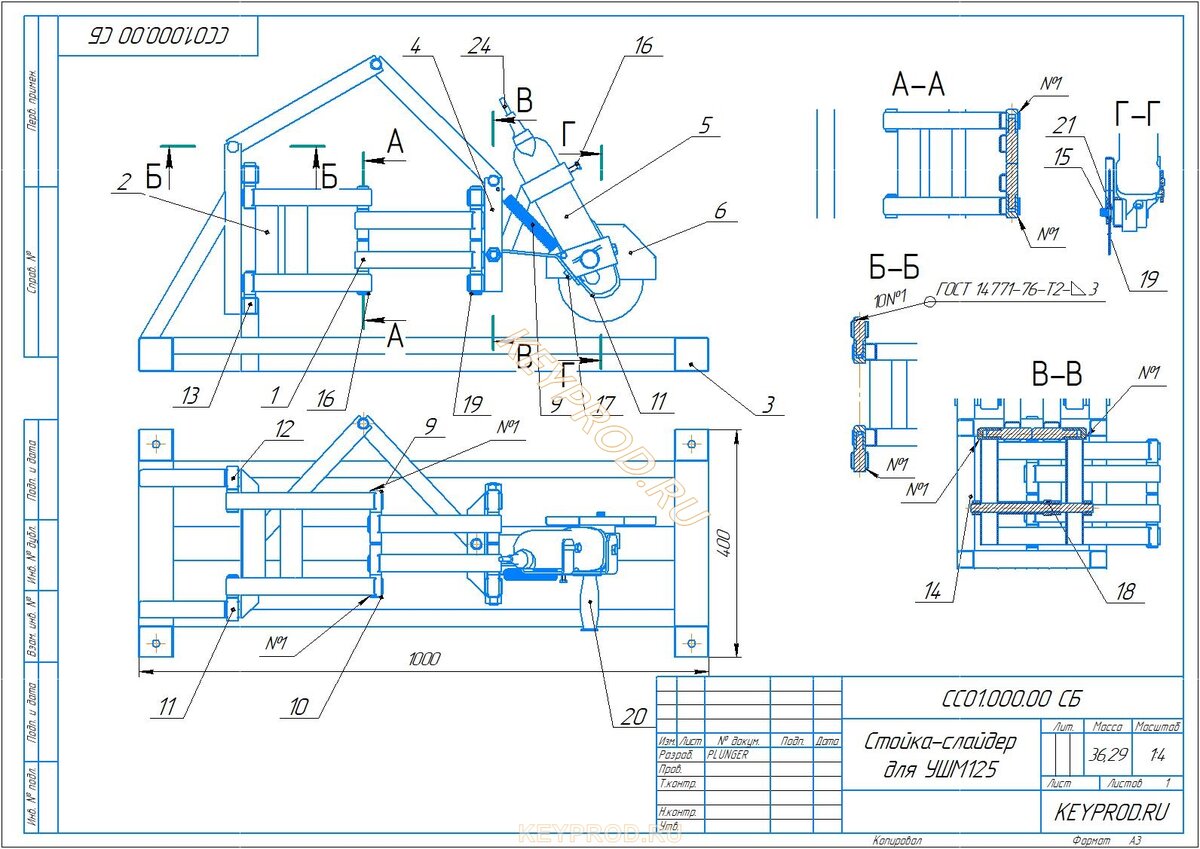

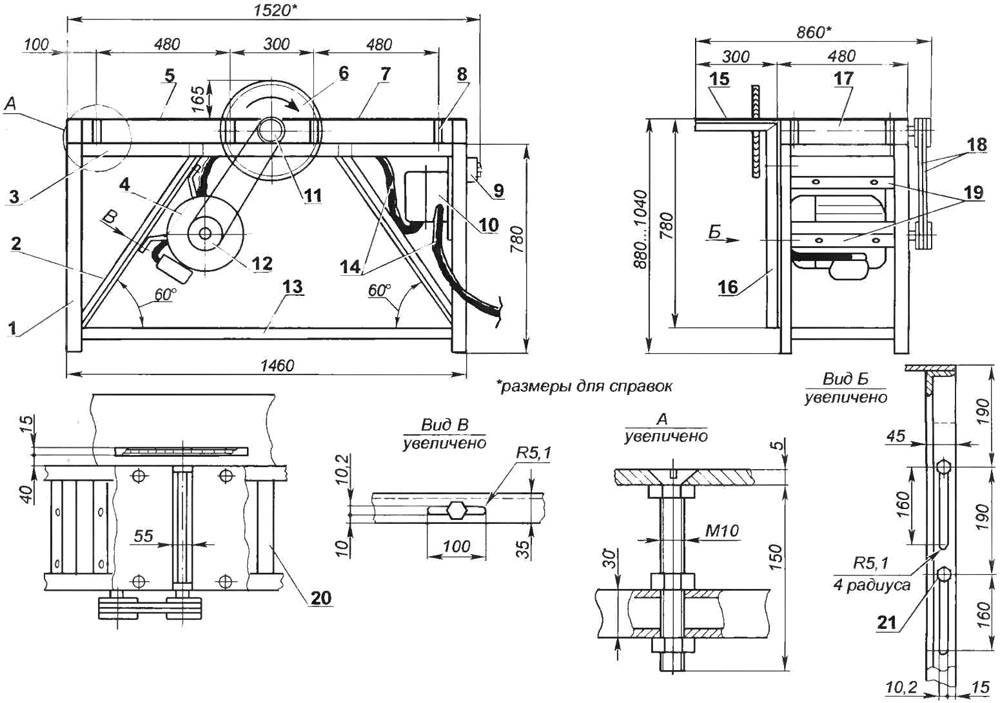

- Чертежи за конструкцията и оразмеряването

- За какво говорим?

- Двигател или машина за обработка на повърхности?

- Регулиране на скоростта

- За името.

- За какво всъщност говорим?

- Мотор или акумулаторна отвертка?

- Регулиране на скоростта

- За името

- Заключение

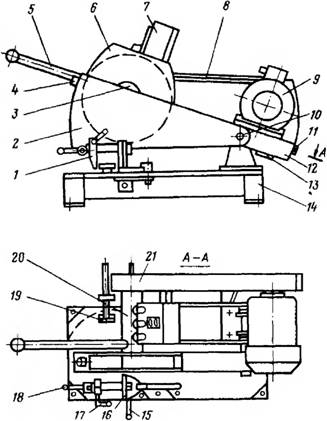

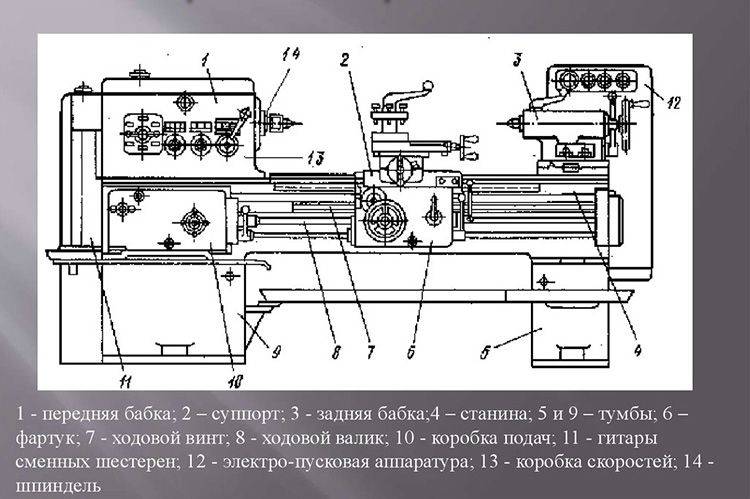

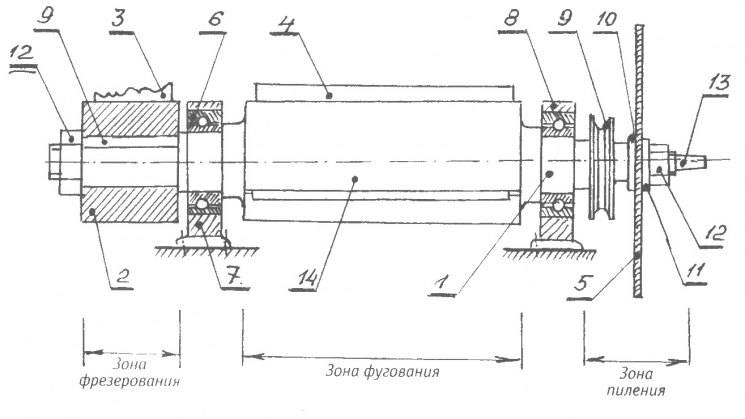

От какво е направен стругът за струговане: основни компоненти

В по-голямата си част промишлените и домашните стругове са сходни. Разликите са по отношение на функциите, производителността и теглото. На илюстрацията по-долу е показана конструкцията на типична винтообръщаща машина. Основните компоненти са:

- легло;

- слайд;

- Предна главина (разположение на редуктора за управление на скоростта и въртящия момент);

- заден лост (за по-стабилно и сигурно придържане на детайла или заготовката, закрепена в патронника (шпиндела), и за поставяне на свредла, метчици и други инструменти);

- държач за инструменти.

Конструкция на винтовия струг

Конструкция на винтовия струг

Стойка

Един от основните елементи е леглото - солидна метална основа, върху която са монтирани всички основни части и възли. Тя трябва да е достатъчно здрава и тежка, за да предотврати преобръщането на машината по време на работа. При варианта за подов монтаж се добавят солидни опори (пиедестали).

Легло за струг

Легло за струг

Опора за струга

Опората на струга е предназначена за плъзгане по протежение, напречно и под ъгъл спрямо оста на шпиндела на фрези, монтирани в държач за инструменти. Конструкцията му е кръстосана и се състои от три основни елемента: плъзгач, кръстосан плъзгач и плъзгач за инструменти.

Поддръжка на металообработващ струг за дома

Поддръжка на металообработващ струг за дома

Изработване на предната стойка на струга със собствените си ръце

Главата е една от най-сложните части на струга, особено при самоделните стругове. Той съдържа скоростна кутия с шпиндел и блок за управление. Електрическият двигател е разположен под капака на главата и е свързан с ремъчната шайба на скоростната кутия чрез ремъчно задвижване.

Домашно изработена глава с патронник

Домашно изработена глава с патронник

В този възел е разположен блок, състоящ се от резервни зъбни колела, предназначени да предават и променят скоростта и въртящия момент на шпиндела от захранващия вал. Можете да закупите главината на струг или да си я направите сами.

Основа на струга

Основа на струга

Струг със задна престилка

Задната част на металорежещия струг е подвижна и е предназначена да притиска детайла към центъра на шпиндела. Един от елементите на това устройство е пинолата, на която е монтиран неподвижен или въртящ се център, опиращ в обработвания детайл. Детайлът се монтира в патронник на шпиндела и се поддържа от задния механизъм. Това гарантира, че заготовката се държи стабилно в позиция за надеждна обработка.

Опашка на струг за метал

Опашка на струг за метал

Свредлата, метчиците, зенкерите и др. могат да се монтират в задната част на машината. Избягвайте внезапни и силни удари по корпуса на устройството при монтирането и преместването му върху плъзгачите на леглото, за да предотвратите изместване на центровете.

Монтиране на задния лост

Монтиране на задния лост

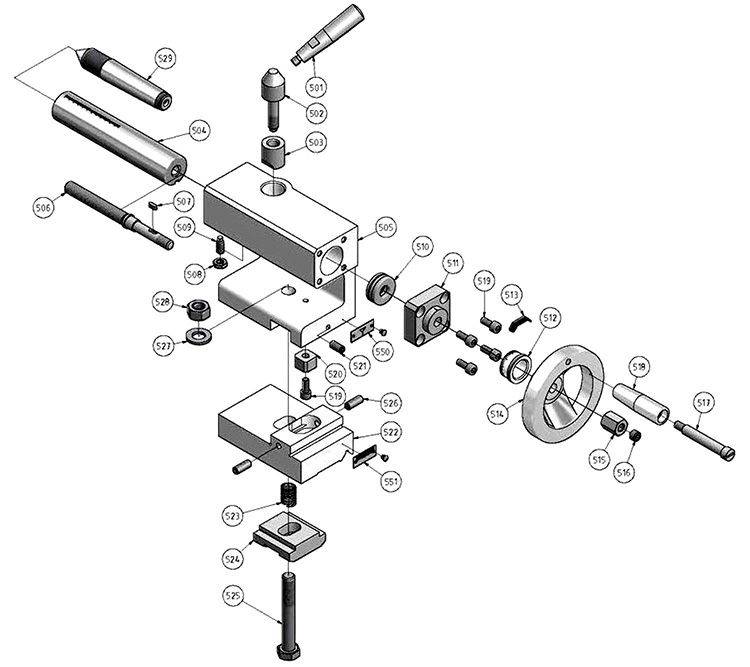

Изработване на държач за инструменти за струг със собствените си ръце

Държачът е предназначен за закрепване на металообработващ инструмент към плъзгача на струга и се движи както надлъжно, така и успоредно на обработвания детайл. Съществуват два вида държачи за инструменти: двупозиционни и четирипозиционни държачи за инструменти. В първия случай с помощта на винтове могат да се монтират едновременно два фрезера, а във втория случай - четири фрезера, така че при необходимост фрезерите да се сменят бързо, без да се спира стругът. Предвидена е специална дръжка за бърза смяна на инструментите.

Метален държач за струг

Метален държач за струг

Какви други видове стругове мога да направя?

Преди да построите свой собствен струг, трябва да проучите разновидностите, които много заинтересовани хора са изобретили. Сред самоделните и фабрично произведените стругове се открояват следните видове.

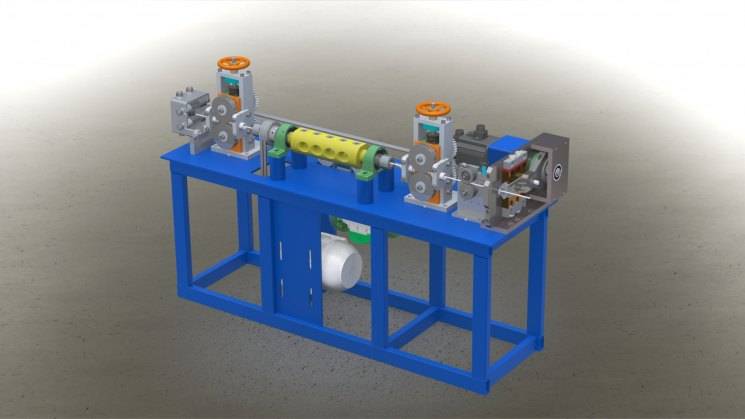

Струг и фреза

Такава машина вече е мощна модификация на предишните варианти на машината. Най-често стругово-фрезовата машина е оборудвана с CNC, тъй като е изключително трудно ръчно да се управлява фрезовата машина с висока точност. Такава машина обаче има право на съществуване и се използва широко в домашни условия. Той се състои от:

- Легло.

- Електрически двигател за въртене на предната глава.

- Ръчна фреза, поставена върху водачи, които ѝ позволяват да се движи по оста на въртене на обработвания детайл.

С копирна машина

Копирният струг е необходим при създаването на голям брой еднакви детайли, най-често за съдове и стълбищни парапети.

Има няколко начина за изработване на копирна машина: с фреза, с циркуляр и с длето. Всички тези методи включват използването на шаблон за формоване. Формата представлява профилът на бъдещия продукт и се изрязва от лек шперплат.

По цялата дължина на струга е монтиран парапет. Шаблонът се монтира зад струга. Парапетът е снабден с режещ инструмент или трион, чието движение се контролира от ограничител, който преминава от режещия инструмент, триона или пилата към шаблона.

По този начин режещият инструмент следва напълно и прецизно очертанията на профила на фурнира по време на въртеливото движение на шината.

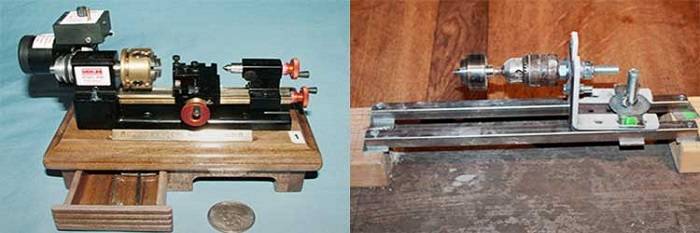

Мини

За много битови цели не е необходимо да се конструира машина с внушителни размери, която може да обръща трупи с радиус 300 мм. Достатъчна е много проста машина, в която двигателят може да бъде диск от стар касетофон, захранван чрез захранващ блок. За леглото на такава машина може да се използва дъска 150 * 20, а дължината зависи само от нуждите на занаятчията.

За такава минимашина ремъчната трансмисия е излишна, така че най-често предната глава се монтира директно на вала на двигателя. За лицева плоча служи глава на бормашина или самоделен патронник с три затягащи винта.

Задната стойка се изработва от шина, в чийто център се пробива отвор за вала, който може да бъде дюбел, точно на височината на оста на двигателя. Ако снабдите машината със захранващ блок с регулиране на изходното напрежение, можете да получите машина с регулатор на скоростта.

От електрическа бормашина

Електрическа бормашина може да се намери в почти всеки дом. Предимството на електрическата бормашина е, че не е необходимо да се купува отделен двигател. Конструкцията с бормашина варира от най-елементарната, при която бормашината е закрепена за масата.

Вършачката се монтира срещу масата с помощта на чифт ъглови пръти и пирон или заострен винт, за да се стигне до по-усъвършенстван вариант, при който бормашината служи като източник на ротационна сила, но не участва пряко във въртенето на детайла. Вторият метод предпазва двигателя от прегряване и спиране при претоварване.

От двигател на перална машина

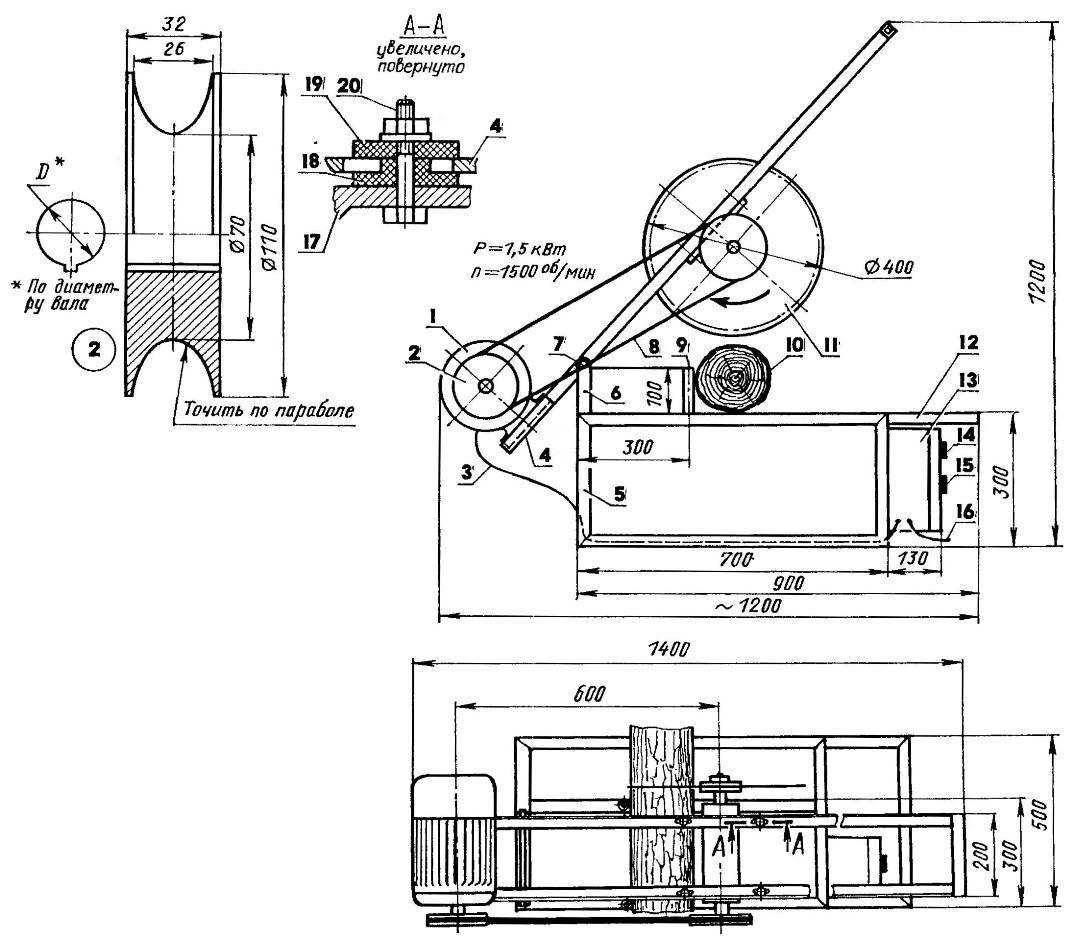

Представлява стандартен струг с двигател, директно задвижване или ремъчно задвижване, легло и две главини.

Когато конструирате струг от двигател на перална машина, не забравяйте, че двигателят на домакинския уред е проектиран за небалансирана циркулация, но това не означава, че може да се откажете от задния механизъм. Тя е задължителна, особено когато работите с дълги и тежки детайли. Лесно е да си направите такъв струг у дома. За целта е необходимо:

Заварете или закрепете с болтове две стоманени тръби и закрепете двигателя от домакински уред в единия край. Между тръбите можете да плъзнете плъзгаща се планка по протежение на основата, за да придържате конзолата на ходовата част. От противоположната страна подредете задния лост според инструкциите по-горе.

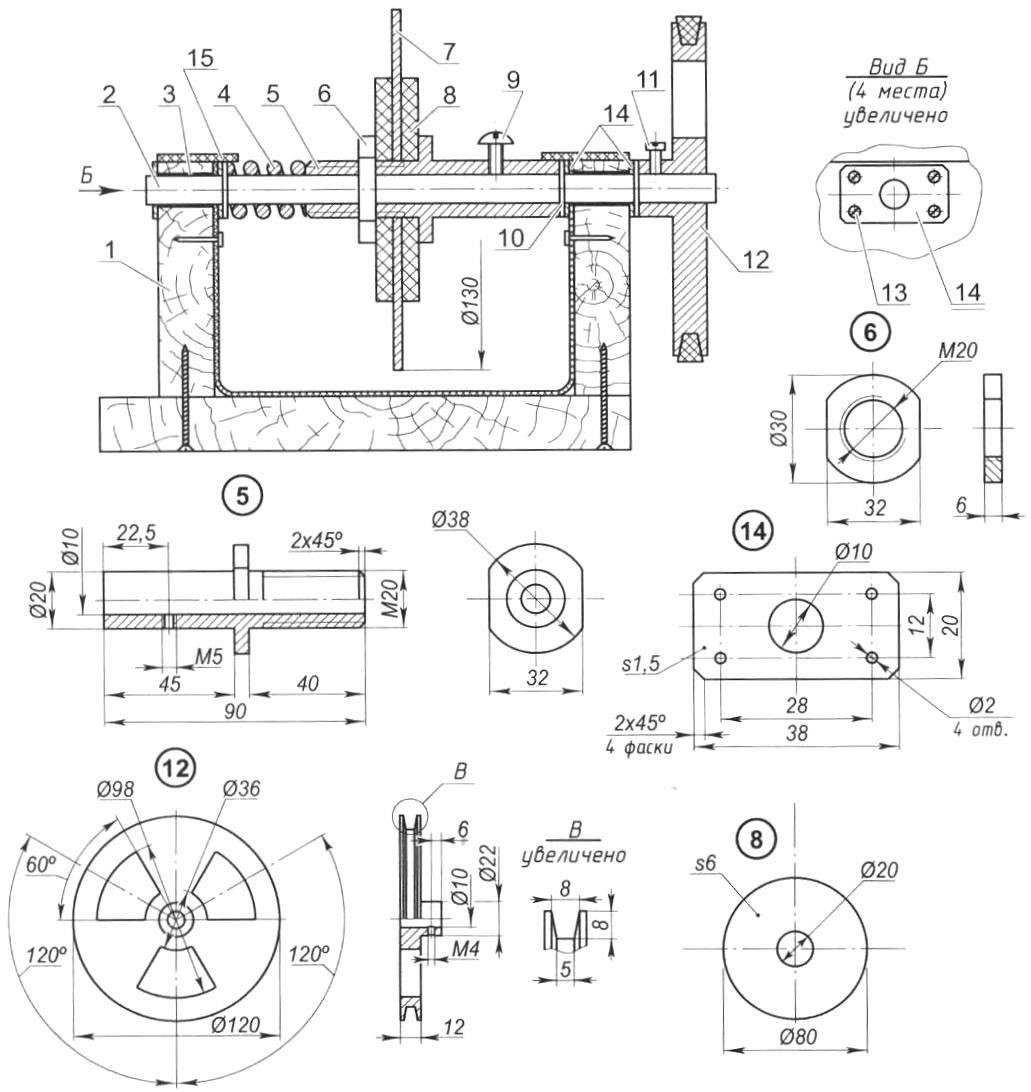

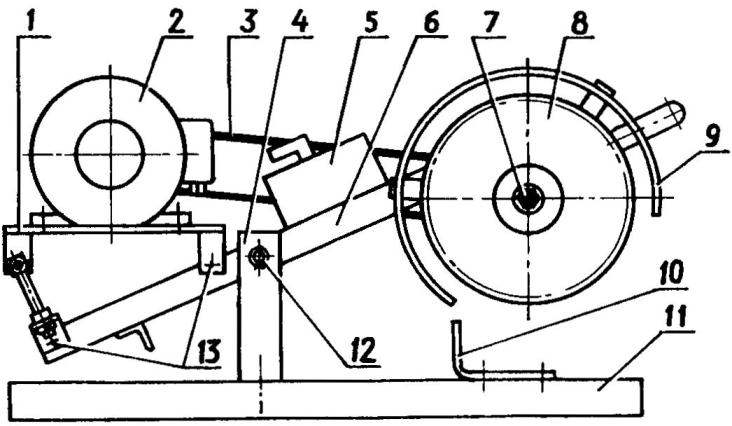

От какво се състои стругът за струговане

Типична конструкция

Дори малък струг тежи много и предизвиква вибрации по време на работа. Необходима е солидна основа (1), върху която се закрепват функционалните единици и отделните части. Ако стругът трябва да се монтира на пода, той трябва да бъде подпрян на правилната дължина. Крайната височина на работната зона трябва да е удобна за потребителя.

В следващия списък са изброени другите компоненти:

- В предната стойка (3) се намира скоростната кутия. Той се използва за регулиране на скоростта на шпиндела (4) и стойността на въртящия момент.

- Детайлът се поддържа от задната стойка (6). Това е и мястото, където се монтират кранове, свредла и други инструменти, ако е необходимо.

- В стандартен режим на обработка фрезите се закрепват в специален държач (5).

- Този модул се монтира върху плъзгача (8). За плавното хоризонтално движение се използва винтов механизъм, разположен в престилката (7).

- Кутията за подаване (2) задвижва вала на машината.

Приспособление за струг

Устройство

Бележки към чертежа:

- количката (1) и целият блок (17) се задвижват от вала за движение (2);

- механизмът за движение е свързан със специална манивела (15);

- тези плъзгачи (3) позволяват на горната част да се движи свободно в напречна посока (12);

- той е фиксиран към шарнирния възел (4) с надлъжни водачи (5);

- фрезите се поставят в държача за инструменти (6);

- винтовете (7/8) се използват за закрепване на частите/инструментите;

- дръжката (9) дава възможност за безопасно преместване на къртача от работната зона

- фиксиращия елемент (10) на горната част (11);

- за прецизно позициониране в съответните посоки използвайте маховиците (13, 14) с винтово задвижване

- използвайте ръчното колело (16), за да преместите плъзгача ръчно.

При подробното проучване на тази част от металорежещия струг е необходимо да се вземат предвид повишените натоварвания, на които тя е изложена в процеса на технологичните операции.

Големият брой движещи се компоненти трябва да бъде взет предвид.

Необходими са не само здрави части, за да се поддържа точността на обработката. Постоянните настройки могат да помогнат за премахване на хлабините, за да се компенсира износването. Препоръчително е дефектните уплътнения да се заменят с нови продукти.

Опашка

Основни компоненти на сглобката

По-нататък в този документ ще се занимаваме само с неусложнени проекти, които са лесни за самостоятелно възпроизвеждане. със следните коментари. Примерът от фигурата е по-точно подходящ за дървообработващи машини. За да може да работи със здрави детайли за дълъг период от време, опорната обувка трябва да бъде изработена от стоманена плоча.

Тези резервни фитинги са полезни в допълнение към стандартните фитинги.

Те се използват за разширяване на основната функционалност на задния лост. Препоръката на автора е да се премахне част от стандартния патронник (3). Това ще ви позволи да увеличите работния ход на инструмента, за да обработвате по-големи детайли.

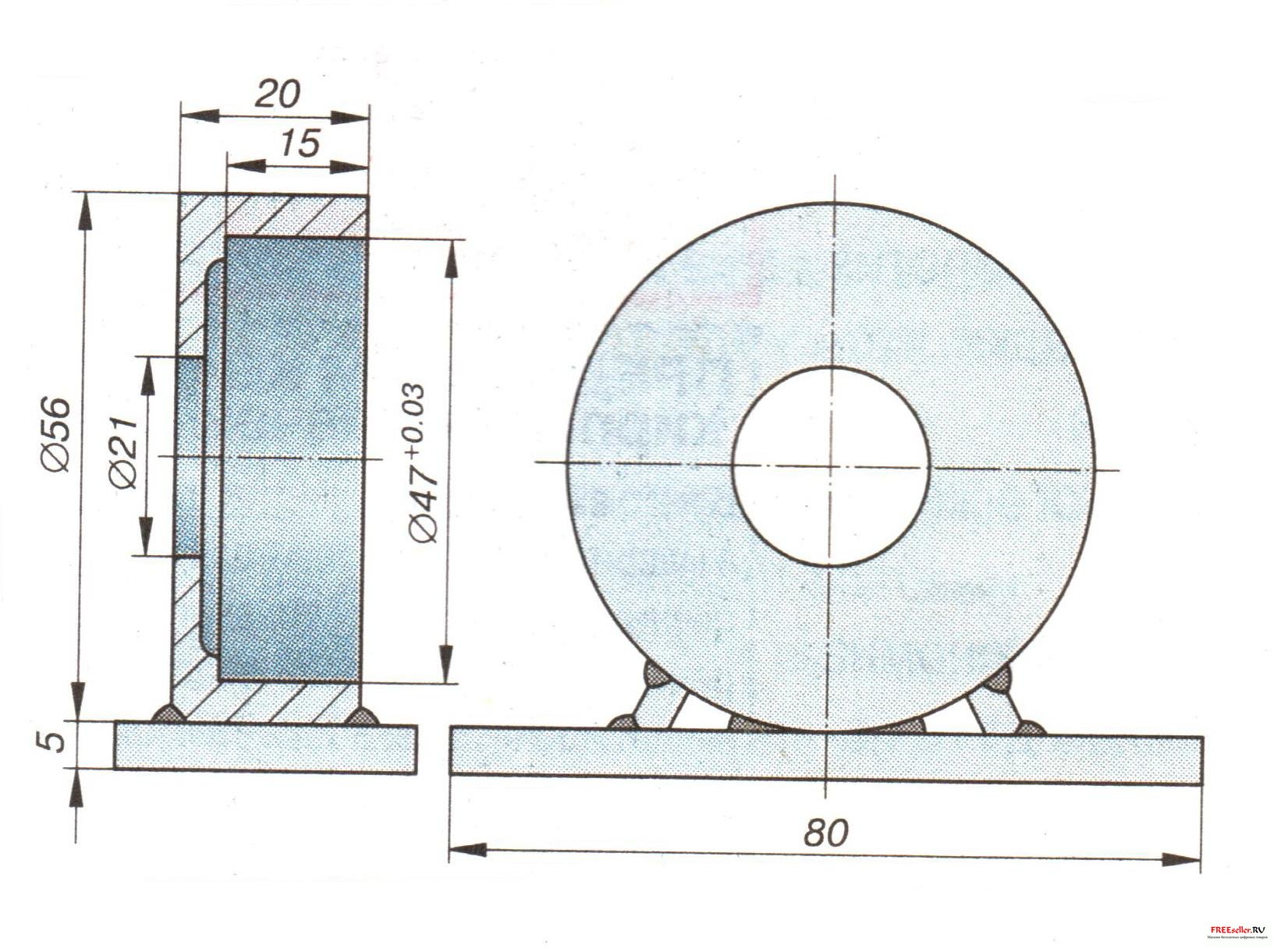

Особености на изработката със собствени ръце на предната стойка на струга

За производството на самоделни машини се използват прости конструктивни решения

Тук се използва ремъчно задвижване (1), което е евтино и безшумно. Монтирана е двойна ремъчна шайба (2), за да се променя стъпаловидно въртящият момент. За да се удължи експлоатационният живот на шпиндела (3), трябва да се използва чифт сачмени лагери. Ако е необходимо, в корпуса се правят отвори за периодично смазване.

Металообработващият струг обикновено е оборудван с тричелюстни патронници.

Тези патронници се центрират автоматично, без да е необходимо допълнително регулиране. Би било трудно да направите тези сглобки сами. Следователно този функционален елемент на предната стойка на струга може да бъде закупен в магазина.

Моделите с четири разпределителя се използват за струговане на квадратни детайли.

Как да изработите държач за инструменти за струг със собствените си ръце

За предпочитане е основната част на държача да е със сгъваема конструкция.

Това улеснява извършването на ремонти. В отворите с резба се завинтват болтове, за да се закрепи инструментът здраво на място. Разстоянието между плочите се определя от размера на режещите инструменти.

Отгоре е монтирана дръжка за бързо завъртане на устройството. Това приспособление дава възможност за бърза смяна на инструментите при сложна, последователна обработка на заготовки.

Характеристики на вашата машина за разделяне

За да запазите машината си дълги години, трябва да я изработите от надеждни материали. Най-добре е металните части да са изработени от стоманени сплави, които са особено твърди. След това готовата машина ще работи гладко и стабилно.

За предпочитане е платформата да бъде изработена от тежък, твърд материал - тук последващото позициониране на машината (дали ще бъде мобилна или стационарна) е от голямо значение.

За да се гарантира, че детайлът се държи здраво на мястото си, можете да изградите по-сложна структура с помощта на елемент от визия.

Острието може да има абразивна повърхност, ако металните ръбове трябва да бъдат изчистени по време на рязане. С това острие е полезно да се правят фаски.

При стационарните машини е най-добре да се използва зъбна предавка. Това гарантира сигурна връзка и добра производителност. Версията с ремъчно задвижване е по-подходяща за мобилни машини.

Класификация по метода на подаване на материала за рязане

На пазара се предлагат много машини и преди да ги купите, е важно да разберете как работи системата за подаване на режещия елемент. Режещият елемент може да се подава по следните начини

- подаване на предния нож;

- устройство с прилагане на долно подаване на режещия елемент;

- дизайн с махаловидна основа.

Металната основа на машината за рязане може да се монтира на пода или на масата, когато се използва. В първия случай се монтира диск с по-голям диаметър, който позволява изрязването на по-голям обем части. Оборудването, монтирано на стенд, е по-мобилно и с намалено тегло.

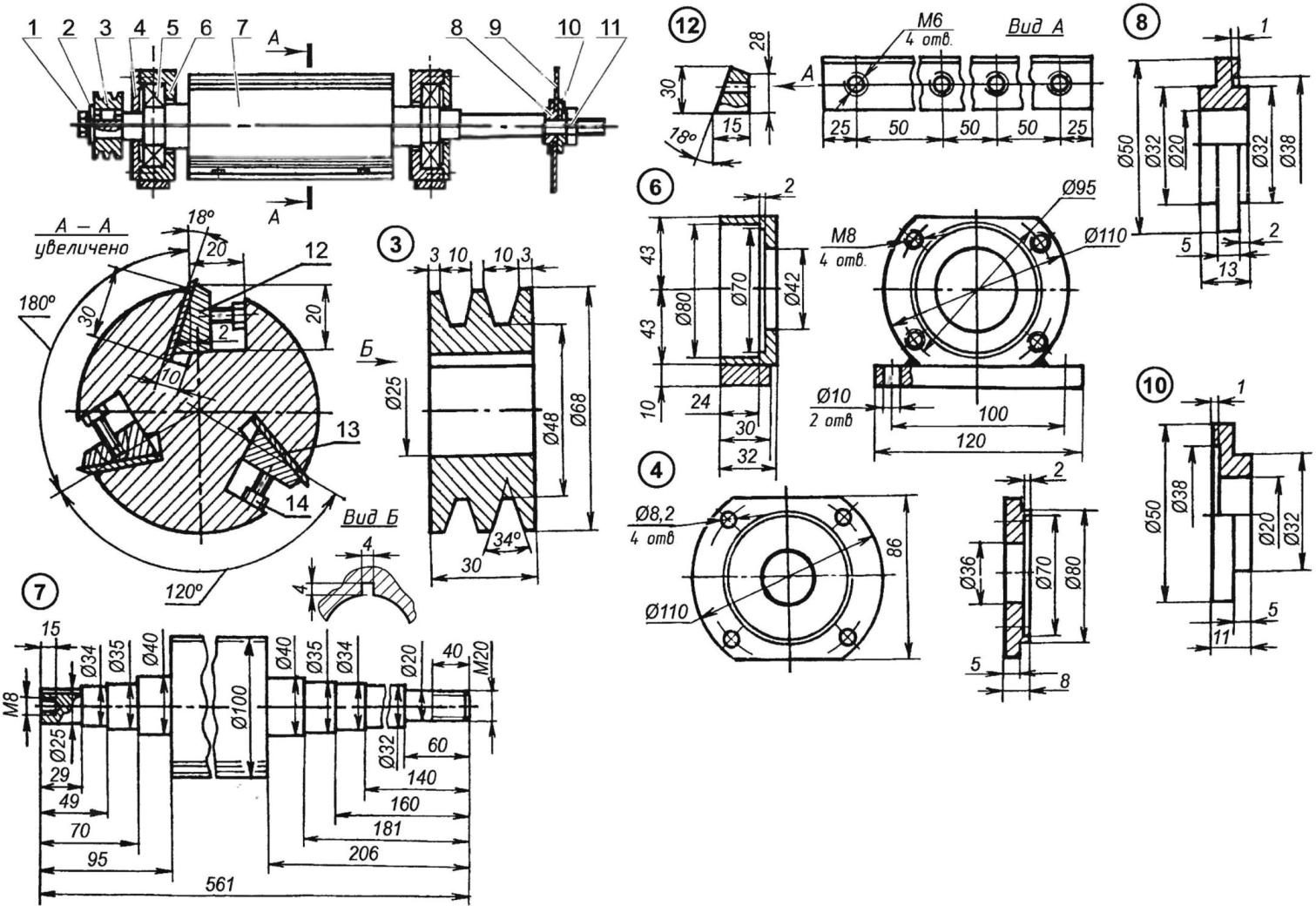

Инструкции за изработване на прост струг със собствените си ръце

Тъй като всеки сам решава как да изглежда неговият струг и какви размери да има, не е възможно да се даде точно описание на производството на всички части с посочване на размерите, допуските и напасванията. Процесът на конструиране на всеки струг обаче се състои от същите стъпки.

Изработване на рамката. Както вече беше споменато по-горе, не е възможно да се направи солидно чугунено легло в домашни условия. Затова ролята му ще се изпълнява от рамка, изработена от канали или стоманени профилни тръби, които се изрязват по размер и след това се заваряват според чертежа.

Важно е да се уверите, че всички прави ъгли са правилни, затова проверявайте всеки път, когато правите ново съединение, като използвате квадрат. Най-добре е да се работи върху плоска, хоризонтална плоча.

Така ще получите рамка със строга геометрия в хоризонталната равнина. Масивното легло може да бъде премахнато, като се изработи от дълги валове като водещи релси.

Страничните стойки се изработват на струг.

Сглобете направляващите със стойките. По този начин между страничните опорни елементи се монтират дистанционни втулки.

Втулките за монтиране на задния държач и държача за инструменти са монтирани върху направляващите. Не е задължително те да са с еднаква дължина. Едната част може да се направи по-къса от другата, като по-дългата част се използва като водач, а по-късата - за поддържане на движещите се части. Това решение ще увеличи работния ход на задния център.

За изработване на монтажните подложки на пилото и плъзгача се използват стоманени плочи с дебелина 8-10 mm, които се закрепват към направляващите и фиксиращите втулки с помощта на болтове с диаметър 6 mm.

Особено внимание трябва да се обърне на отворите за закрепване, тъй като и най-малката неточност ще доведе до накланяне и заклещване на движещите се части на машината.

Шпинделът е монтиран. Можете да го изрежете от заготовка или да използвате частта с резба от някое устройство, например стол с променлива височина.

Уверете се, че сте поставили антифрикционни втулки, изработени от бронз или месинг, в съответните отвори в страничните стойки.

Свържете нониус и маховик към витлото.

Монтирана е предната монтажна плоча на главината и сглобяването на рамката е завършено.

Сглобете главината от лагерната опора, двата сачмени лагера, главния вал с ролките и шпиндела.

Конникът се изработва от дълъг винт, втулка с вътрешна резба, метален профил и дръжка, след което се монтира на машината.

Проверете и ако е необходимо, регулирайте изравняването на предния и задния център.

Плъзгачът е сглобен. Процесът е подобен на този при сглобяването на леглото - на водачите се поставят втулки, монтират се винт, нониус и малко ръчно колело.

От дебела метална плоча и болтове с диаметър 8 mm направете държач за инструменти, след което го монтирайте на плъзгача.

С помощта на заваръчен апарат направете подрама на електродвигателя, като за целта използвайте метални ъгли или профилни тръби. Рамката трябва да може да повдига и спуска захранващия блок, в противен случай ще бъде трудно да се премести ремъкът от едната до другата ролка, за да се промени скоростта на шпиндела.

Електрическият двигател се монтира и свързва, след което се извършва пробно пускане.

След като стругът е изпробван и тестван, компонентите трябва да се боядисат. Това ще допринесе за привлекателността на машината и ще предотврати повреждането на собственото ви оборудване от корозия.

Домашният струг е многофункционално оборудване, което може да се използва за цели, различни от предназначението му. Шпинделът може да бъде оборудван с полиращ или шлифовъчен диск за заточване на инструменти или довършване на метални части.

Машини за обработка на метал

За работа с метал (особено в мини-работилниците за производство на метални конструкции) се използват различни машини и устройства, а много от тях могат да бъдат направени със собствените им ръце.

При обработката на метали изработването на машини от дърво със собствените им ръце е нецелесъобразно, тъй като те просто не могат да се справят с натоварването.

Например самоделната машина за огъване (за изработване на полудъги и пръстени) е направена само от черен скрап. Конструкцията трябва да е здрава.

Като опция се използва и хидравличен повдигач за автомобил, тъй като силата на ръката определено не е достатъчна за огъване на детайла. Но с жак устройството става наистина функционално.

Изработването на машина от дърво със собствените си ръце (или по-скоро само на легло за нея) за металообработка/режене е възможно само в няколко случая.

Това може да се осъществи например чрез сглобяване на режеща машина, базирана на малък нож за рязане на болтове. В този случай основата е изработена от ПДЧ (може да се използва и шперплат).

Но все пак, ако правите машина за рязане на метал, е по-добре да направите по-надеждна и издръжлива основа за нея. Не пестете от материали - пестенето на пари може да ви струва скъпо.

Можете да заварите обикновена рамка от профилирана тръба с укрепващи елементи в центъра, а след това да заварите или да закрепите с болтове подходящ по размер метален лист отгоре.

Огъващата машина за огъване на метални пръти и ленти също се нуждае от много здрава основа.

Ако вместо метален лист се използва плоскост от шперплат, машината просто няма да може да се справи с работата си.

Ето защо изработването на машини от дърво със собствени ръце за работа Металът може да бъде изработен само със собствените ви ръце, когато натоварването върху основата (леглото) е незначително. Например стойка за бормашина или машина за рязане.

Планиране и чертане с размери

Планирането започва с определяне на вида на работата и размерите на обработваните детайли. Въз основа на това очертаваме общите размери, мощността на задвижващия двигател и дължината на леглото. Не е необходимо да се изготвят всички детайли в съответствие с ГОСТ. Достатъчен е технически чертеж на всички части.

Изчислете точките на пробиване и оразмерете съвпадащите части. Кинематичната и електрическата диаграма трябва да се изготвят отделно. На кинематичната диаграма определете разстоянието между центровете на зъбните колела или ремъците в скоростната кутия. Електрическата схема ще позволи правилното свързване на електрическото оборудване.

За какво точно става дума?

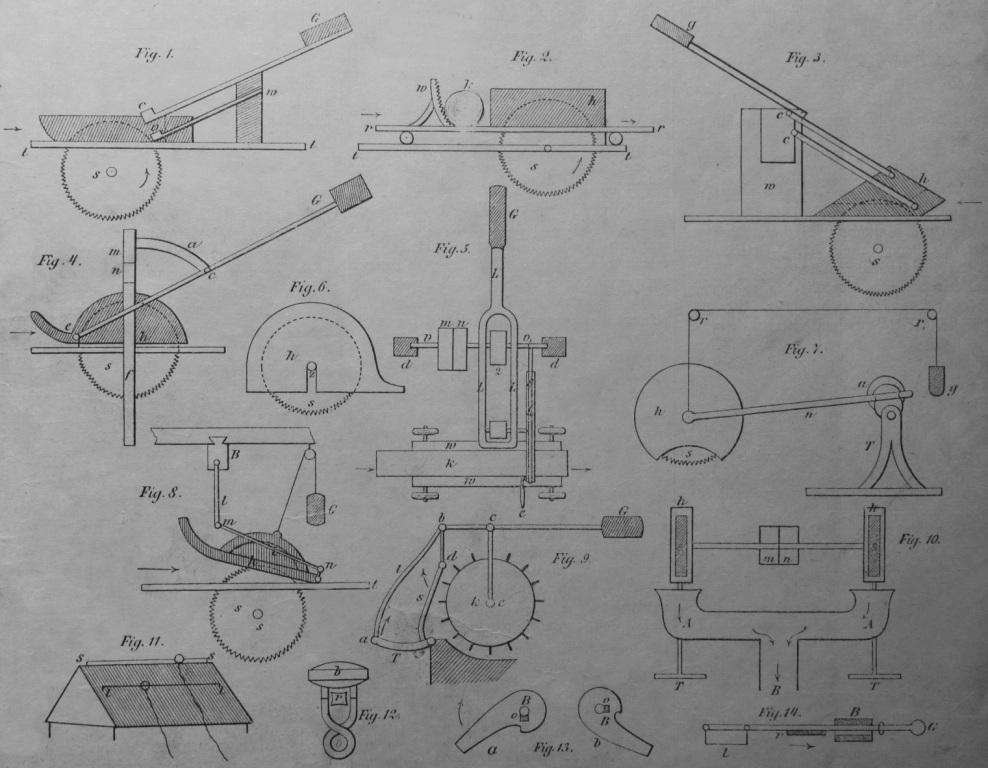

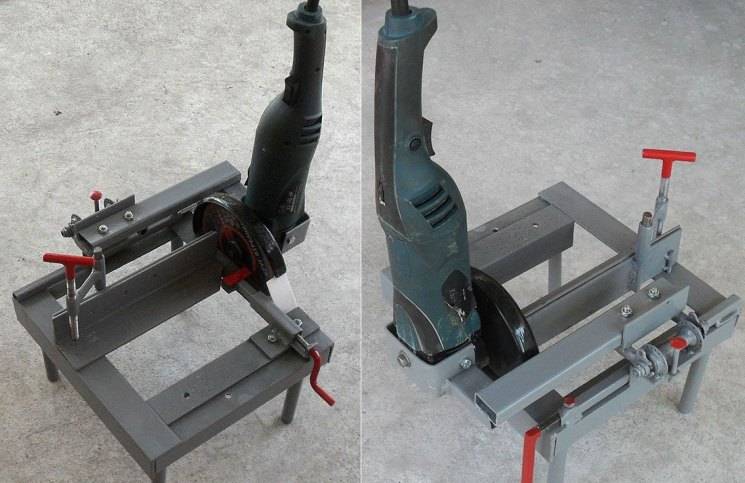

Съществуват десетки традиционни модели машини за прецизно рязане на листов материал, рулони и дълги изделия, без да споменаваме лазерните машини за рязане и други от епохата на високите технологии. По-долу ще разгледаме машини с осцилиращ работен орган и кръгов въртящ се режещ инструмент - абразивен или режещ диск. Такива машини за рязане се наричат махаловидни машини за рязане. Те са най-универсалните (подходящи са и за провлачване - извършване на надлъжни разрези с ограничена дължина) и могат да се изработят самостоятелно в навес или гаражна работилница. Когато се казва "машина за рязане", обикновено се има предвид махален шлайф.

Двигател или мотокултиватор?

Това се отнася до задвижването на машината - отделно или комбинирано в моноблок с работния (режещия) инструмент и предаването на мощността към него. Предимството на отделния двигател е, че осцилиращата част на машината, люлеещият се механизъм (махало, люлеещо се рамо), може да бъде подходящо балансирана, което значително опростява работата на машината и увеличава нейната производителност; последната зависи сравнително малко от съпротивлението на материала при рязане.

Освен това цялата машина може да бъде пригодена за тежка денонощна работа, което е важно за тези, които изкарват парите си с ръце, които са добри в работата си, и с глава, която работи по правилния начин. Известно е, че шлайфмашината може да работи непрекъснато в продължение на 20-60 минути.

(в зависимост от модела), а след това - принудителен технически престой за охлаждане на инструмента. Но за случайна употреба електрическата шлайфмашина има редица предимства:

- Достатъчно здрава и точна машина за рязане на болтове може да бъде направена без струговане на части и с малко или никакви заваръчни работи, вж. по-долу.

- Основният инструмент остава подходящ за ръчна работа извън машината.

- Захранването е еднофазно 220 V от домашен контакт.

- Не са необходими стартерни и защитни заземителни устройства, тъй като в търговската мрежа се предлагат само двойно изолирани захранващи ленти.

- Външната форма на колекторния двигател е по-мека от тази на асинхронния двигател с ротор с клетка, което спестява мощност на двигателя и консумация на електроенергия. В повечето случаи (с изключение на рязане на дебели здрави и/или устойчиви материали) можете да приемете, че електрическа шлайфмашина с мощност 800 вата е еквивалентна на асинхронен двигател с мощност 1,2 kW на вала (вж. по-долу), а машина с мощност 1300 вата е еквивалентна на отделен двигател с мощност 2,2 kW.

- Машините за рязане с многовалова машина са по-леки, по-компактни и по-преносими от тези с отделно задвижване.

- Евтините подови триони не са оборудвани с регулатори на скоростта, но за тях е подходящ обикновеният регулатор на скоростта за бормашини (максимум 20 USD; обикновено 5-6 USD). "Честотен регулатор" за асинхронен двигател с мощност до 2,5 kW струва от 50 USD.

За управлението на скоростта

Защо е необходимо да регулирате скоростта на задвижването? За да не превишавате максималната линейна скорост на ръба и/или скоростта на въртене, посочена върху него. В противен случай дискът може и да не се разкъса, но производителността му значително ще намалее, износването ще се увеличи и качеството на рязане ще се влоши. Номиналните скорости на асинхронните двигатели са 2800-2850 об/мин и позволяват използването на обикновени дискове с диаметър до 350-400 мм или повече, което осигурява дълбочина на рязане от поне 150 мм. Шпинделът на шлайфмашината се задвижва много по-бързо (от 6000 min-1) и е опасно да се използва циркуляр с диаметър, по-голям от 160 mm. Дълбочината на рязане е 50-60 мм, а бързият диск е скъп и се износва бързо. Монтирането на регулатор на скоростта решава проблема. Производителността и качеството на рязане не се влияят, тъй като се определят от линейната скорост на режещия ръб.

За името

Ъглошлайфът звучи "технически", но всъщност е неточен, тъй като шлайфът се използва повече за рязане, отколкото за шлайфане. "Ъглова бормашина" е още по-неудачно, тъй като да пробиваш означава да пробиваш, да сондираш, за което USHM изобщо не е подходящ. Ъглошлайф е производно на "ъглошлайф". Но значението на английското grind е много по-широко от всички видове абразивна обработка. Например месомелачката е месомелачка. Няма точен руски аналог на "меля"; по смисъл е нещо като "раздробявам на парчета". По принцип разговорното "мелница" е терминологично неправилно, но е достатъчно кратко и е ясно какво представлява.

За какво точно става дума?

Съществуват десетки традиционни конструкции машини само за прецизно рязане на листове, рулони и дълги материали, без да споменаваме лазерните и други от епохата на високите технологии. По-нататък ще разгледаме машини с осцилиращ работен орган и кръгов въртящ се режещ инструмент - абразивен или режещ диск. Такива машини за рязане се наричат махаловидни машини за рязане. Те са най-универсалните (подходящи са и за провлачване - извършване на надлъжни разрези с ограничена дължина) и могат да се изработят самостоятелно в навес или гаражна работилница. Когато се казва "машина за рязане", обикновено се има предвид махален шлайф.

Двигател или режещо махало?

Той се отнася до задвижването на машината - отделно или комбинирано в моноблок с работния (режещия) инструмент и предаването на мощността към него. Предимството на отделния двигател е, че осцилиращата част на машината - люлеещият се механизъм (махало, люлеещо се рамо) - може да бъде правилно балансирана, което значително опростява работата с машината и увеличава нейната производителност; последната се влияе сравнително слабо от съпротивлението на материала при рязане.

Освен това цялата машина може да бъде пригодена за тежка денонощна работа, което е важно за тези, които изкарват парите си с правилните ръце и правилно работеща глава. Известно е, че шлайфмашината може да работи непрекъснато в продължение на 20-60 минути.

(в зависимост от модела), а след това - принудителен технически престой за охлаждане на инструмента. Но за случайна употреба мелницата има редица предимства:

- Достатъчно здрава и точна машина за рязане на болтове може да бъде направена без струговане на части и с малко или никакви заваръчни работи, вж. по-долу.

- Основният инструмент остава подходящ за ръчна работа извън машината.

- Захранването е еднофазно 220 V от домашен контакт.

- Не са необходими стартер и защитно заземяване, тъй като в търговската мрежа се предлагат само многофункционални шлифовъчни машини с двойна изолация.

- Външната форма на колекторния двигател е по-мека от тази на асинхронния двигател с ротор с клетка, което спестява мощност на двигателя и консумация на електроенергия. В повечето случаи (с изключение на рязане на дебели здрави и/или твърди материали) можете да приемете, че 800-ватов електрически ъглошлайф е еквивалентен на асинхронен двигател с мощност 1,2 kW на вала (вж. по-долу), а 1300-ватова машина е еквивалентна на отделен двигател с мощност 2,2 kW.

- Машините за рязане от многовалова машина са по-леки, по-компактни и по-преносими от машините с отделно задвижване.

- Евтините шлайфмашини не са оборудвани с регулатори на скоростта, но един обикновен регулатор на скоростта за бормашина (не повече от 20 USD; обикновено 5-6 USD) е достатъчен. "Регулатор на скоростта за асинхронен двигател с мощност до 2,5 kW струва от 50 USD.

Най-общо казано, ако сглобявате стоманени конструкции на място и разполагате с превозно средство, или ако търгувате с валцовани метални изделия (или дълъг дървен материал) с рязане по размер от клиента, тогава трябва да си направите машина с отделно задвижване. Но ако не ви се налага да режете под ъгъл и под точно определен ъгъл всеки ден, тогава най-добрият избор е рамка за рязане за мистрия.

За управлението на скоростта

Защо е необходимо да регулирате скоростта на шпиндела? Така че да не превишава максималната линейна скорост на ръба и/или скоростта на въртене, която е посочена на него. В противен случай дискът може и да не се разкъса, но производителността му значително ще намалее, износването ще се увеличи и качеството на рязане ще се влоши. Асинхронните двигатели с номинална скорост от 2800-2850 об/мин позволяват използването на конвенционални дискове с диаметър до 350-400 мм или повече, което осигурява дълбочина на рязане от поне 150 мм. Шпинделът на шлайфмашината е много по-бърз (от 6000 min-1) и е опасно върху него да се поставя нормален диск с диаметър над 160 mm. Дълбочината на рязане е 50-60 мм, а скоростният диск е скъп и се износва бързо. Монтирането на регулатор на скоростта решава проблема. Производителността и качеството на рязане не страдат, тъй като се определят от линейната скорост на режещия ръб.

За името

Ъглошлайфът звучи "технически", но всъщност е неточен, тъй като шлайфът се използва повече за рязане, отколкото за шлайфане. "Ъглова бормашина" е още по-неудачно, защото да се пробива означава да се сондира, да се пробива, за което USHM изобщо не е подходящ. Ъглошлайф е производно на "ъглошлайф". Но значението на английското grind е много по-широко от всички видове абразивна обработка. Например месомелачката е месомелачка. Няма точен руски аналог на "мелене"; значението е нещо като "раздробяване на парчета". По принцип разговорното "bolger" е терминологично неправилно, но е достатъчно кратко и е ясно какво представлява.

Заключение

Ако домашният майстор има обучение по стругарство или поне подобни умения, стругът в домакинството ще бъде полезен. Той ще ви помогне да спестите от закупуването на някои части за механични устройства, полиране или дори боядисване. Използва се и за изработване на оформени дървени крака за табуретки или маси. Както става ясно от статията, не е много трудно да направите такава машина със собствените си ръце. Трябва само да внимавате за схемите и да спазвате определени правила.

И накрая, за това как да изберем струг - видеото е кратко, но увлекателно и поучително. Наслаждавайте се на гледането му!

Гледайте този видеоклип в YouTube

ПредишнаРемонтКак правилно да приложите уплътнение за пластмасови прозорци: обща информация и практически съвети

СледващаРемонтКак да превключим прозорците в зимен режим: професионални съвети за домашни майстори