- Правила за съхранение

- Свойства на компонентите на електродното покритие

- Класификация на електроди за заваряване на въглеродни и нисколегирани конструкционни стомани съгласно DIN 1913 (немски стандарт)

- Класификация на електроди от стомана с покритие за ръчно електродъгово заваряване

- Класификация на електродите с покритие според тяхната функция

- Класификация на електродите с покритие в зависимост от покритието им

- Класификация на електродите според дебелината на покритието

- Класификация на електродите според качеството

- Класификация на електродите според пространственото им положение по време на заваряване

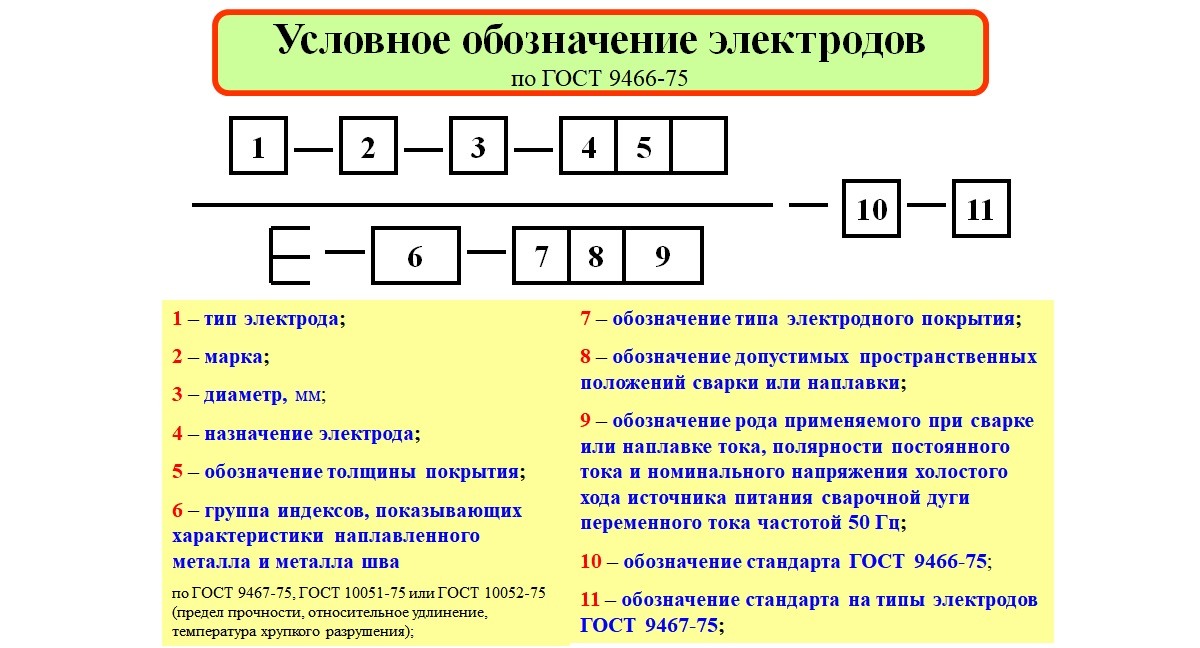

- Кодирано обозначение (код) в знаменателя

- ГРУПА ПОКАЗАТЕЛИ, ПОКАЗВАЩИ ХАРАКТЕРИСТИКИТЕ НА ЗАВАРЪЧНИЯ МЕТАЛ ИЛИ НАПЛАСТЕНИЯ МЕТАЛ

- ТИП ПОКРИТИЕ

- ОПРЕДЕЛЯНЕ НА ДОПУСТИМИТЕ ПРОСТРАНСТВЕНИ ПОЗИЦИИ

- ОПРЕДЕЛЯНЕ НА ЗАВАРЪЧНИЯ ТОК И ХАРАКТЕРИСТИКИТЕ НА ПРАЗЕН ХОД НА ИЗТОЧНИКА НА ЗАХРАНВАНЕ

- СТРУКТУРА НА СТАНДАРТНИЯ ЗАПИС

- СТАНДАРТ ЗА ТИПОВЕТЕ ЕЛЕКТРОДИ

- Използване на различни видове и марки заваръчни инструменти

- 3 Как се класифицират електродите с покритие?

- Обща информация

- GOST

- Дешифриране на

- Производители

- Назначаване на електрода

- Видове покрития

- Класове електроди

- Втвърдяване, сушене и съхранение

- Съхранение

Правила за съхранение

Използвали ли сте някога заваръчен апарат?

Да, имам! Не, нямаш!

Основният проблем, който се среща при съхранението, е високата влажност. Електродната облицовка бързо абсорбира влагата и в резултат на това работата с такава добавка става невъзможна. Единственият начин да поправите ситуацията е да запалите електродите за заваряване.

За тази цел има специални фурни или преносими моливници с нагревателни елементи. В домашни условия се препоръчва опаковките да се съхраняват отворени (без полиетилен) при температура 20-22 градуса и относителна влажност 40-50%.

Мокрите електроди могат да причинят пори по повърхността и вътрешността на заваръчния шев и да увеличат разпръскването на метал.

За правилния избор на електроди за заваряване е необходимо да се познава добре сплавта, с която ще се работи.

Самият метален пълнител и заваряваните повърхности също трябва да бъдат внимателно подготвени за операцията:

- Отстранете всички замърсявания или ръжда.

- Втвърдете електродите.

- Регулирайте правилно заваръчния ток.

Ако спазвате процедурата, можете да очаквате да получите заварки с характеристиките, посочени от производителя на електрода.

- Какъв бензин трябва да използвам за моторния си трион? Как да приготвям бира?

- Как да изберем генератор за вила. Основни критерии и преглед на най-добрите модели

- Помпена станция за селски къщи. Как да изберем? Преглед на модела

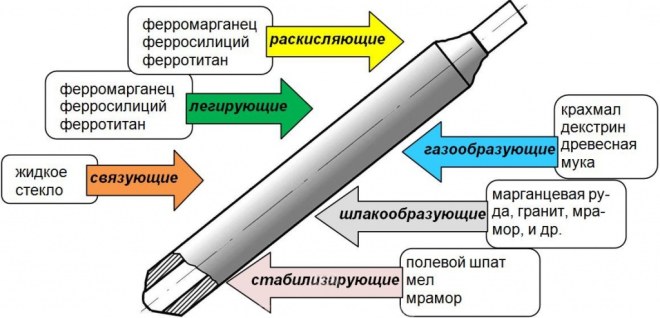

Свойства на компонентите на електродното покритие

Необходими са специални компоненти, за да се направи добра заварка. Затова при заваряване в зоната на заваряване трябва да се осигурят най-подходящите условия за бързо и надеждно съединяване на метални повърхности. Ето кои са основните задачи, които изпълняват електродите със специално покритие.

Стабилизиране на дъговия разряд

За да се осигури възможно най-стабилна заваръчна дъга, електродите се покриват със специални вещества, които имат нисък йонизационен потенциал. Това води до насищане на дъгата със свободни йони, които стабилизират горивния процес при заваряване. Днес покритията на електродите могат да включват компоненти като поташ, натриево или калиево течно стъкло, креда, титанов концентрат, бариев карбонат и други. Тези покрития се наричат йонизиращи покрития.

Защита на зоната за заваряване от атмосферни газове

Компонентите в покритието на електрода спомагат за създаването на защитен облак от въглероден диоксид и въглероден оксид и участват в образуването на слой шлака, който се образува върху заваръчния шев и предпазва заваръчната вана от газовете в околния въздух. Газообразуващите компоненти са декстрин, целулоза, нишесте, брашно и други. Каолинът, мраморът, кредата, кварцовият пясък, титановият концентрат и други образуват шлаката.

Компоненти на покритието на електрода и техните свойства

Освен че предпазва заваръчния шев от въздушни газове, шлаката спомага за намаляване на скоростта на охлаждане на метала и последващата му кристализация, което от своя страна има благоприятен ефект върху отделянето на заваръчни газове и нежелани примеси.

Легиране на заваръчния метал

Легирането спомага за подобряване на редица свойства на заваръчния метал. Основните метали, които допринасят за легирането, са титан, манган, силиций и хром.

Обезкисляване на стопилката

По време на заваряването е много важно да се отстрани кислородът от метала. За тази цел се използват специални деоксиданти - вещества, които реагират с кислорода по-ефективно от желязото и го свързват. Тези агенти са титан, молибден, алуминий или хром, които се добавят към покритието на електрода като феросплави.

Свързване на всички съставни елементи

Електродите с покритие се нуждаят от добра връзка между покритието и пръчката, както и между всички елементи, които съставляват покритието. Основното свързващо вещество в този случай е или натриев силикат, или течно калиево стъкло. Струва си да се помни, че течното стъкло (по същество силикатно лепило) също така отлично стабилизира заваръчната дъга, което го прави незаменим компонент на всички видове електроди.

DIN 1913 класификация на електроди за заваряване на въглеродни и нисколегирани конструкционни стомани)

Таблица 38. Структура на наименованието

| E | 43 | 00 | RR | 10 | 120 | H | Електрод: E4300 RR10 120H |

| Код за якост и еластичност на заваръчния метал | |||||||

| Код за ударна жилавост на нанесения метал | |||||||

| Обозначение на типа на покритието | |||||||

| Вид покритие, вид ток, полярност, позиция на заваряване | |||||||

| Изпълнение | |||||||

| H - съдържание на водород в отложения метал по-малко от 15 ml/100 g |

Таблица 39. Код на якостните и пластичните свойства на нанесен метал

| Индекс | Максимална якост, MPa | Якост на провлачване, MPa | Минимално удължение, %. | ||

| 0,1 | 2 | 3, 4,5 | |||

| 43 | 430—550 | ≥330 | 20 | 22 | 24 |

| 51 | 510—650 | ≥360 | 18 | 18 | 20 |

Таблица 40. Определяне на якостта на удар на твърдия метал

| Индекс | Минимална температура, °C, при средна енергия на взрива (KCV) =28 J/cm2 | Втори индекс | Минимална температура, °C, при средна енергия на взрива (KCV) =47 J/cm2 |

| Не е регулирано | Не е регулирано | ||

| 1 | +20 | 1 | +20 |

| 2 | 2 | ||

| 3 | –20 | 3 | –20 |

| 4 | –30 | 4 | –30 |

| 5 | –40 | 5 | –40 |

Таблица 41. Съкратено обозначение на покритието

| Индекс | Покритие |

| A | Киселинни покрития |

| R | Рутилови покрития |

| RR | Дебели рутилови покрития |

| AR | Покрития от рутилова киселина |

| C | Покрития от целулоза |

| R(C) | Покрития от рутилова целулоза |

| RR(C) | Дебели покрития от рутилова целулоза |

| B | Основни покрития |

| B(R) | Рутилови основни покрития |

| RR(B) | Дебели покрития на рутилова основа |

Таблица 42. Видове покрития, индекси на позицията на заваряване, вид на тока и полярност

| Индекс | Позиция на шева при заваряване | Вид на тока и полярност | Вид на покритието |

| A2 | 1 | 5 | Кисел |

| R2 | 1 | 5 | Рутил |

| R3 | 2 (1) | 2 | Рутил |

| R(C)3 | 1 | 2 | Рутилова целулоза |

| C4 | 1 (a) | 0 (+) | Целулоза |

| RR5 | 2 | 2 | Рутил |

| RR(C)5 | 1 | 2 | Рутил-целулоза |

| RR6 | 2 | 2 | Рутил |

| RR(C)6 | 1 | 2 | Рутилова целулоза |

| A7 | 2 | 5 | Киселинен |

| AR7 | 2 | 5 | Рутилова киселина |

| RR(B)7 | 2 | 5 | Рутил основен |

| RR8 | 2 | 2 | Рутил |

| RR(B)8 | 2 | 5 | Рутил-основа |

| B9 | 1 (a) | 0 (+) | Основен |

| B(R)9 | 1 (a) | 6 | Главница, базирана на неосновни компоненти |

| B10 | 2 | 0 (+) | Основен |

| B(R)10 | 2 | 6 | Основни с неосновни компоненти |

| RR11 | 4 (3) | 5 | Рутил, най-малко 105 % капацитет |

| AR11 | 4 (3) | 5 | Рутилова киселина, добив не по-малък от 105% |

| B12 | 4 (3) | 0 (+) | Основен, пропускателна способност не по-малка от 120% |

| B(R)12 | 4 (3) | 0 (+) | Основен на базата на неосновни компоненти и капацитет от поне 120% |

Таблица 43. Позиция за заваряване

| Индекс | Позиция за заваряване |

| 1 | Всички позиции |

| 2 | Всички, с изключение на вертикалните отгоре надолу |

| 3 | Долни и хоризонтални заварки във вертикална равнина |

| 4 | Долна част (челни заварки и ролкови заварки) |

Таблица 44. Полярност на заваръчния ток

| Индекс | Полярност на постоянния ток | Напрежение на празен ход на трансформатора, V |

| Обратен ход (+) | — | |

| 1 | Всички (+/-) | 50 |

| 2 | Директно (-) | 50 |

| 3 | Обратен ход (+) | 50 |

| 4 | Всички (+/-) | 70 |

| 5 | Прав (-) | 70 |

| 6 | Обратен ход (+) | 70 |

| 7 | Всички (+/-) | 90 |

| 8 | Прав (-) | 90 |

| 9 | Обратен ход (+/-) | 90 |

Таблица 45. Производителност

| Индекс | Производителност (Kс), % |

| 120 | 115—125 |

| 130 | 125—135 |

| 140 | 135—145 |

| 150 | 145—155 |

| 160 | 155—165 |

| 170 | 165—175 |

| 180 | 175—185 |

| 190 | 185—195 |

| 200 | 195—205 |

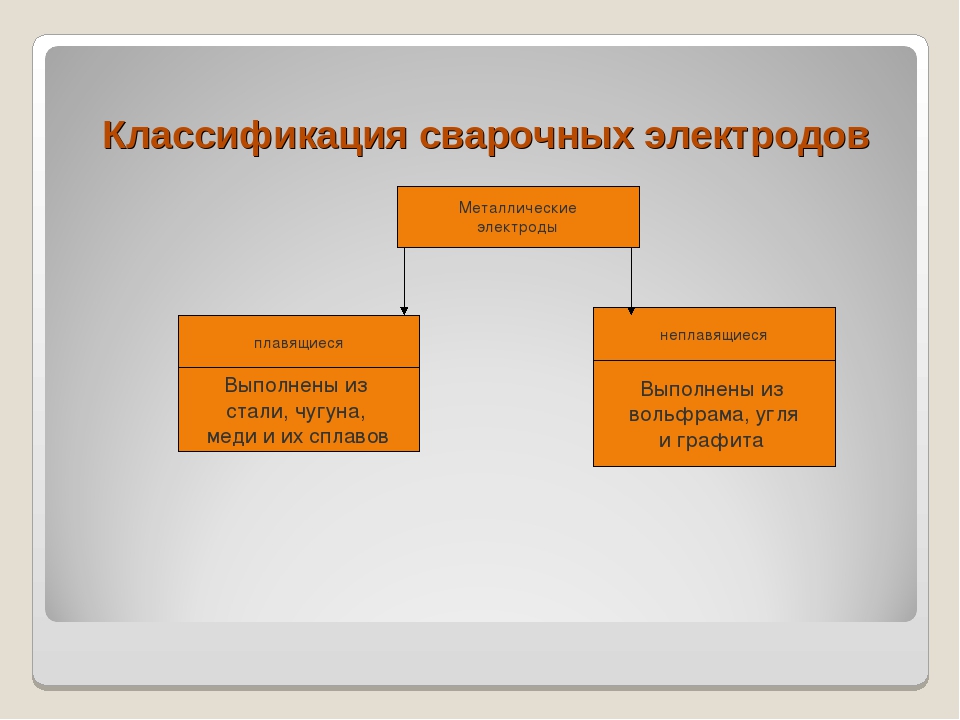

Класификация на електроди от стомана с покритие за ръчно електродъгово заваряване

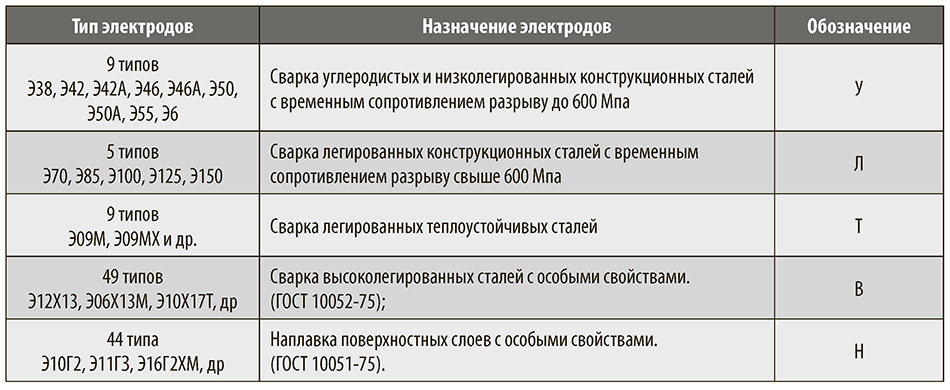

Класификация на електродите с покритие според предназначението им

Електродите за ръчно електродъгово заваряване се изработват в съответствие с изискванията на

GOST9466. В зависимост от приложението, съгласно GOST9467 електроди със стоманено покритие

Електродите за електродъгово заваряване се разделят на следните групи:

Y - за заваряване на въглеродни и нисковъглеродни конструкционни стомани с якост на опън

якост на опън 600MPa. За тази цел, съгласно GOST9476, се използват следните класове електроди

следните класове електроди: E38, E42, E42A, E46, E50, E50A, E55, E60.

L - електродите от тази група се използват за заваряване на легирани стомани, както и за

За заваряване на конструкционни стомани с якост на опън над 600 MPa.

Тези електроди са E70, E85, E100, E125, E150.

T - тези електроди са предназначени за заваряване на топлоустойчиви легирани стомани.

B - тези електроди са предназначени за заваряване на високолегирани стомани със специални свойства (GOST10052).

- електроди за повърхностни покрития със специални свойства.

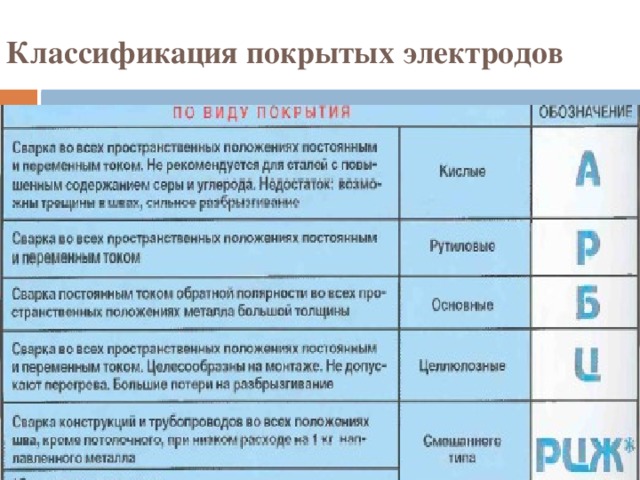

Класификация на електродите според вида на покритието

А - електроди с киселинно покритие (напр. ANO-2, SM-5 и др.). Тези покрития

се състоят от железни, манганови, силициеви и фероманганови оксиди. Тези електроди

са силно токсични поради съдържанието си на манганов оксид, но в същото време,

но в същото време те са технологично напреднали.

B - основно покритие (електроди УОНИ-13/45, УП-1/45, ОЗС-2, ДСК-50 и др.).

Тези покрития не съдържат железни и манганови оксиди. Състав на покритието

за електроди УОНИ-13/45 включват мрамор, флуоршпат, кварцов пясък, феросилиций,

фероманган, феротитан, смесен с течно стъкло. При заваряване електроди

основен електрод, се получава заварка с висока пластичност. Тези

Тези електроди се използват за заваряване на тежки заварени конструкции.

P - електроди с рутилово покритие (ANO-3, ANO-4, OES-3, OZS-4, OZS-6, MP-3,

MR-4 и т.н.). Основата на покритието на тези електроди е рутилов TiO2която дава

име на тази група електроди. Рутилови електроди за ръчно електродъгово заваряване

по-малко нездравословни от други. При заваряване на метал с тези електроди

дебелината на шлаката в заваръчния шев е малка и течната шлака се втвърдява бързо. Това прави възможно

това позволява да се използват във всяка позиция.

C - група електроди с целулозно покритие (VSC-1, VSC-2, OZTs-1 и др.).

Компонентите за такива покрития са целулоза, органична смола, талк,

феросплави и някои други компоненти. Електроди с такова покритие може да бъде

електродите с покритие могат да се използват за заваряване във всяка позиция. Те се използват главно за

за заваряване на тънкостенни метали.

дебелини. Техният недостатък е намалената пластичност на заваръчния шев.

Класификация на електродите според дебелината на покритието

В зависимост от дебелината на покритието (съотношението между диаметъра на електрода D и диаметъра на

диаметър на електрода D), електродите се разделят на групи:

M - с тънко покритие (съотношение D/d не превишава 1,2).

C - със средно покритие (съотношение D/d между 1,2 и 1,45).

E - с дебело покритие (съотношение D/d между 1,45 и 1,8).

D - електроди с изключително дебело покритие (съотношение D/d над 1,8).

Класификация на качеството на електродите

Класификацията на качеството включва отчитане на такива показатели като точност на

Класификацията на качеството включва отчитане на точността на производство, липсата на дефекти в заваръчния шев, направен с електрода, състоянието на

Класификацията на качеството включва критериите за качество на изработката, чистота, дефекти в заваръчния метал и състоянието на повърхността на покрития електрод. В

В зависимост от тези параметри електродите се разделят на групи 1, 2 и 3. По-високата

колкото по-голям е номерът на групата, толкова по-добро е качеството на електрода и качеството на заваряването.

заваряване.

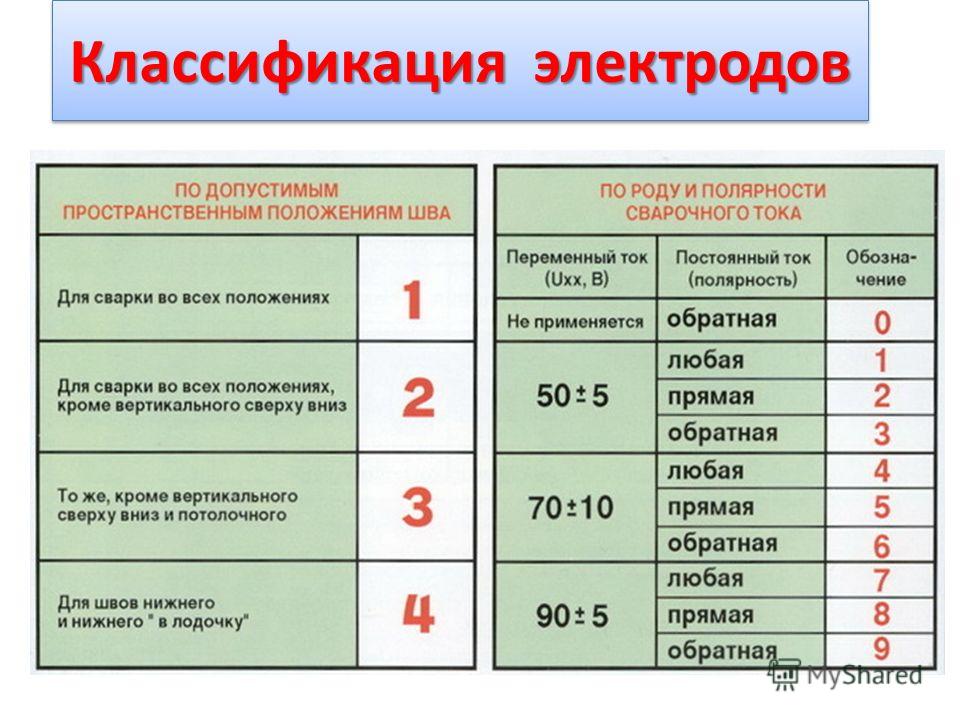

Класифициране на електроди по пространствена позиция по време на заваряване

заваряване

Има 4 групи електроди в зависимост от разрешеното пространство

положение на заваряваните части:

1 - Разрешено е заваряване във всякаква позиция;

2 - Заваряване във всяко положение, с изключение на вертикални заварки отгоре надолу;

3 - Заваряване в долно положение, както и хоризонтални заварки и вертикални заварки отдолу нагоре; 3 - Заваряване в долно положение, както и хоризонтални заварки и вертикални

3 - заваряване отдолу, както и изпълнение на хоризонтални заварки и вертикални заварки отдолу нагоре;

4 - заваряване в долно положение и дъно "в лодката".

В допълнение към горните методи за класификация GOST9466 предоставя следната класификация

електроди в зависимост от полярността на заваръчния ток, напрежението на празен ход

напрежението на празен ход и вида на захранването на заваръчната дъга. Въз основа на тези параметри електродите

са разделени на десет групи и са номерирани от 0 до 9.

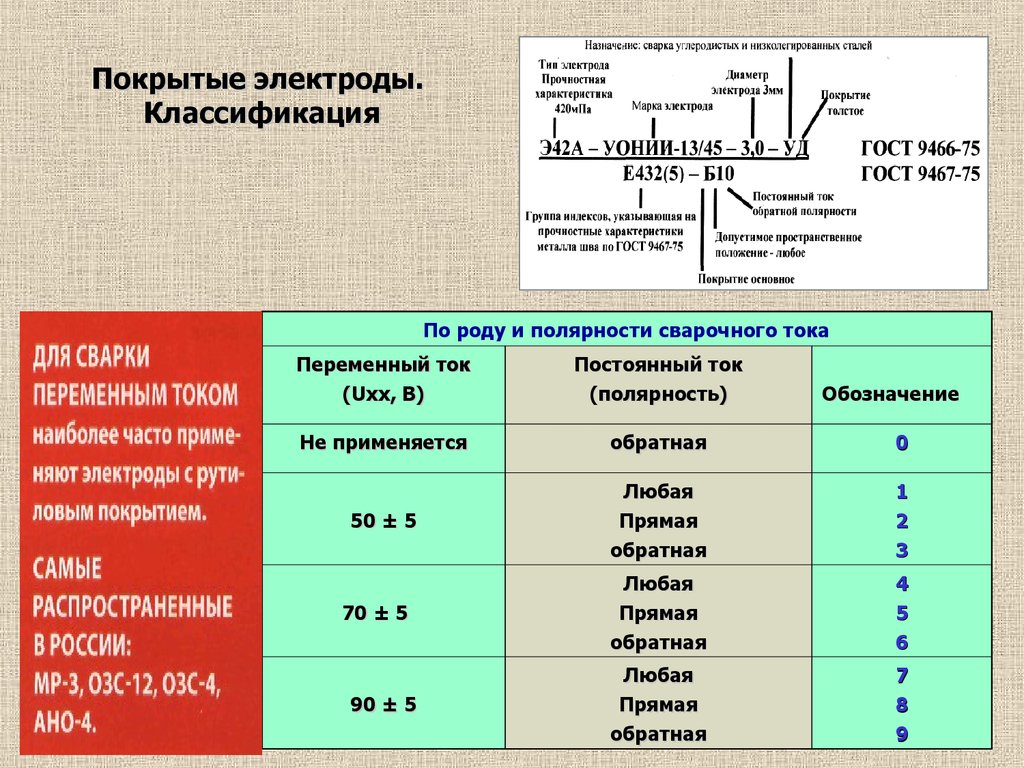

Знаменателят е кодираното обозначение (код):

Буква Е - международно обозначение на електрод със стопяемо покритие

ГРУПА КОДОВЕ, УКАЗВАЩИ ХАРАКТЕРИСТИКИТЕ НА ЗАВАРЪЧНИЯ МЕТАЛ ИЛИ НАПЛАСТЕНИЯ МЕТАЛ

6.1 За електроди, използвани при заваряване на въглеродни и нисколегирани стомани с якост на опън до 588 MPa (60 kgf/mm2)

6.2. В обозначението на електродите за заваряване на легирани стомани с якост на опън над 588 MPa (60 kgf/mm2) първият индекс от двуцифрени числа съответства на средното съдържание на въглерод в заваръчния шев в стотни от процента, последван от индексни букви и цифри, които показват процентното съдържание на елементите в заваръчния метал, последният цифров индекс, който се поставя чрез тире, характеризира минималната температура °С, при която якостта на заваръчния метал е най-малко 34 J/cm2 (35 kgf? m/cm2).

Пример: E-12X2G2-3 означава 0,12 % въглерод, 2 % хром, 2 % манган в заваръчния метал и има ударна якост 34 J/cm2 (3,5 kgf?m/cm2) при -20°C.

6.3 Обозначението на електродите за заваряване на топлоустойчиви стомани съдържа два индекса:

- Първата посочва минималната температура, при която ударната жилавост на заваръчния метал е най-малко 34 J/cm2 (3,5 kgf?m/cm2);

- вторият показател е максималната температура, при която се регулира дългосрочната якост на заваръчния метал.

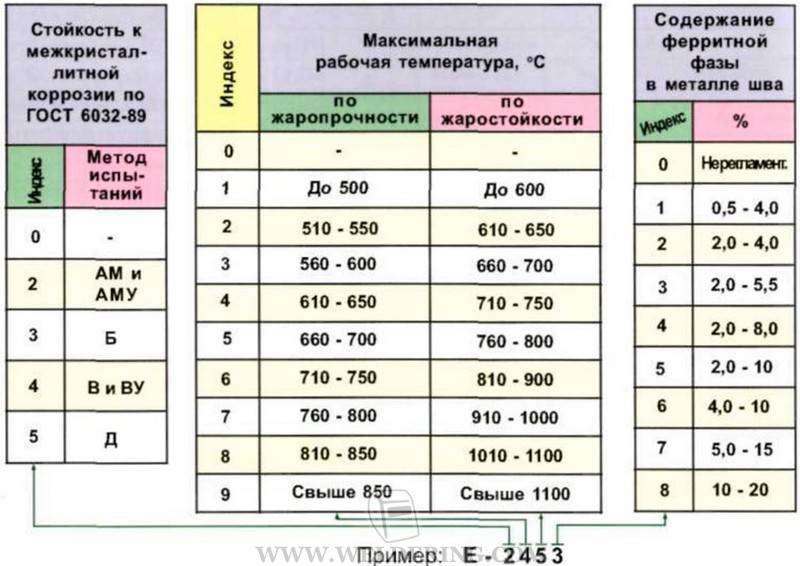

6.4 Електродите за заваряване на високолегирани стомани се кодират с група индекси, състояща се от три или четири цифри:

- първият индекс описва устойчивостта на заваръчния метал към междукристална корозия;

- Вторият показва максималната работна температура, при която се регулира дългосрочната якост на заваръчния метал (топлоустойчивост);

- Третият индекс показва максималната работна температура на заварените съединения, до която електродите могат да се използват при заваряване на топлоустойчиви стомани;

- четвъртият индекс показва съдържанието на феритна фаза в метала на заварката.

6.5 Обозначаването на електродите с повърхностен слой се състои от две части:

първият показател показва средната твърдост на нанесения метал и се изразява като дроб:

- числител - твърдост по Викерс;

- Твърдост по Рокуел в знаменателя.

Вторият показател показва, че твърдостта на заваръчния метал е гарантирана:

- без термична обработка след нанасяне на повърхност -1;

- след термична обработка - 2.

| Индекс | Твърдост | Индекс | Твърдост | ||

| Vickers | Rockwell | Vickers | Rockwell | ||

| 200/17 | 175 — 224 | до 23 | 700 / 58 | 675 — 724 | 59 |

| 250 / 25 | 225 — 274 | 24 — 30 | 750 / 60 | 725 — 774 | 60 — 61 |

| 300 / 32 | 275 — 324 | 30,5 — 37,0 | 800 / 61 | 775 — 824 | 62 |

| 350 / 37 | 325 — 374 | 32,5 — 40,0 | 850 / 62 | 825 — 874 | 63-64 |

| 400 / 41 | 375 — 424 | 40,5 — 44.5 | 900 / 64 | 875 — 924 | 65 |

| 450 / 45 | 425 — 474 | 45,5 — 48,5 | 950 / 65 | 925 — 974 | 66 |

| 500 / 48 | 475 — 524 | 49,0 | 1000 / 66 | 975 — 1024 | 66,5 — 68,0 |

| 550 / 50 | 525 — 574 | 50 — 52,5 | 1050/68 | 1025 — 1074 | 69 |

| 600 / 53 | 575 — 624 | 53 — 55,5 | 1100/69 | 1075 -1124 | 70 |

| 650 / 56 | 625 — 674 | 56 — 58,5 | 1150/70 | 1125 -1174 | 71 -72 |

Пример: E - 300/32-1 - Твърдост на заваръчния материал без термична обработка.

ОБОЗНАЧЕНИЕ НА ТИПА ПОКРИТИЕ

А, В, Ц, Р - вж. Електродни покрития; смесен тип: AP - киселинно-рутилов; RB - рутилово-базов и т.н.; P - друг. Ако покритието съдържа повече от 20% желязо на прах, се добавя буквата G. Например: HZH.

МАРКИРАНЕ НА ДОПУСТИМИТЕ ПРОСТРАНСТВЕНИ ПОЗИЦИИ

1 - за всички позиции, 2 - за всички позиции с изключение на вертикалната "отгоре надолу", 3 - за дъно, хоризонтално върху вертикална равнина и вертикално "отдолу нагоре", 4 - за дъно и дъно "в лодка".

МАРКИРАНЕ НА ЗАВАРЪЧНИЯ ТОК И НАПРЕЖЕНИЕТО НА ПРАЗЕН ХОД НА ЗАХРАНВАЩИЯ ИЗТОЧНИК

| Полярност на постоянния ток | Vx на източника на променлив ток | Индекс | |

| Номинална стойност | Преди отклонението | ||

| Обратен | — | — | |

| Всички | — | — | 1 |

| Директно | 50 | ± 5 | 2 |

| Обратен | 3 | ||

| Всички | 70 | ± 10 | 4 |

| Директно | 5 | ||

| Обратен | 6 | ||

| Всички | 90 | ± 5 | 7 |

| Директно | 8 | ||

| Обратен | 9 |

СТАНДАРТЪТ НА СТРУКТУРАТА НА КОНВЕНЦИОНАЛНОТО НАИМЕНОВАНИЕ

GOST 9466-75 "Метални електроди с покритие за ръчно електродъгово заваряване и наваряване. Класификация и общи спецификации.

СТАНДАРТ ЗА ТИПОВЕТЕ ЕЛЕКТРОДИ

GOST 9467-75 "Метални електроди с покритие за ръчно електродъгово заваряване на конструкционни и топлоустойчиви стомани.

GOST 10051-75 "Обвити метални електроди за ръчно електродъгово заваряване на повърхностни слоеве със специални свойства".

Използване на различни видове и класове заваръчни инструменти

Всичко гореизложено се отнася по-скоро за маркирането на електродите за RTD стомана

Важно е да се дадат примери за пръти, използвани за различни черни и цветни метали. По-долу са описани най-често срещаните им видове

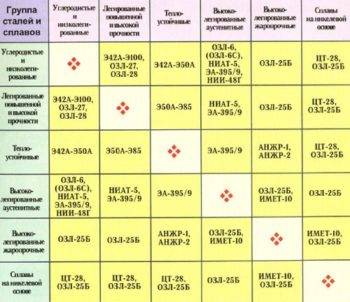

Типовете електроди се класифицират в зависимост от метала, който трябва да се заварява, и определените типични механични свойства на заваръчния шев.

Нисколегираните въглеродни стомани се заваряват с видове пръти:

- E42: клас ANO-6, ANO-17, VSZ-4M.

- E42: UONI-13/45, UONI-13/45A.

- E46: ANO-4, ANO-34, OZS-6.

- E46A: UONI-13/55K, ANO-8.

- E50: VC-4A, 550-U.

- E50A: ANO-27, ANO-TM, ETS-4S.

- E55: UONI13/55U.

- E60: ANO-TM60, UONI-13/65.

Легирани стомани с висока якост:

- E70: ANP-1, ANP-2.

- E85: UONI-13/85, UONI-13/85U.

- E100: ANH-HN7, OZH-1.

Високоякостни легирани стомани: E125: NII-3M, E150: NIAT-3.

Метални облицовки: ОЗН-400М/15Г4С, ЕН-60М/Э-70Х3СМТ, ОЗН-6/90Х4Г2С3Р, УОНИ-13/N1-BK/Е-09Х31Н8АМ2, ЦН-6Л/Е-08Х17Н8С6Г, ОЗШ-8/11Х31Н11ГСМ3ЮФ.

Чугун: OZCZ-2/Cu, OZCZ-3/Ni, OZCZ-4/Ni.

Алуминий и сплави на алуминиева основа: OZA-1/Al, OZANA-1/Al.

Мед и сплави на медна основа: ANC/OZM-2/Cu, OZB-2M/CuSn.

Никел и неговите сплави: OZL-32.

От горния списък може да се заключи, че системата за маркиране е много сложна и се основава на приблизително едни и същи принципи за характеристиките на пръта, неговото покритие, диаметър, наличие на легиращи елементи.

Качеството на заваръчното съединение зависи от рационалната технологична схема. Следните фактори оказват влияние върху избора на видове електроди:

- Материалът, който ще се заварява, и неговите свойства, наличието на легиращи елементи и степента на легиране.

- Дебелината на продукта.

- Вид и положение на заварката.

- Специфицирани механични свойства на съединението или заваръчния метал.

За начинаещия заварчик е важно да познава основните принципи за избор и маркиране на стоманени заваръчни инструменти и разпределението на класовете пръти, да познава основните видове електроди и да ги използва рационално по време на заваръчната работа.

3 Как се класифицират електродите с покритие?

На първо място те се разделят на шест вида в зависимост от вида на използваното покритие:

- рутил - маркировка P;

- основен - B;

- киселинен - A;

- Смесени (обозначени с две букви): RR - железен прах плюс рутил, RC - целулоза-рутил, AR - киселинно-рутилов, AB - рутил-база);

- целулоза -C;

- други - P.

Горепосоченият държавен стандарт също така подразделя електродите според съотношението на тяхното напречно сечение към напречното сечение на сърцевината D/d (всъщност според дебелината на тяхното покритие). От тази гледна точка покритието може да бъде:

- средна (C): стойност на D/d, по-малка от 1,45;

- тънък (M) - по-малко от 1,2

- много дебел (D) - повече от 1,8;

- дебелина (D) - 1,45-1,8.

Електродите се разделят според предназначението си на такива, които са подходящи за заваряване на следните стомани:

- легирани конструкционни стомани с якост на опън най-малко 600 MPa (маркировка с "L");

- структурни нисколегирани и въглеродни стомани с якост на опън до 600 MPa (обозначени с "Y");

- високолегирани, със специални характеристики ("B");

- Топлоустойчива сплав ("T").

Твърдото нанасяне на специални повърхностни слоеве се извършва с електроди, маркирани с "H".

Класификацията също така разделя заваръчните продукти на няколко типа в зависимост от химическия състав на отложения метал и неговите механични параметри, както и на три отделни групи, описани от съдържанието на фосфор и сяра в метала, състоянието на покритието и класа на точност на електродите.

Наред с другото, електродите могат да имат различни пространствени позиции, в които да се използват:

Обща информация

Електродите OZL са класифицирани като топими консумативи за ръчно заваряване с основно покритие. Легираната метална сърцевина има различни диаметри (най-често от 2,0 mm до 6,0 mm) за заваряване на различни дебелини на материала.

Основното покритие на електродите OZL предпазва добре заваръчната повърхност при захранване с постоянен ток. Легираните стомани се заваряват с обратна полярност, което генерира по-малко топлина. За тези чувствителни към топлина стомани консумативите OZL с обърната полярност са начин за получаване на заварка с добро качество.

ВАЖНО: Когато избирате консумативи за заваряване на обикновена мека стомана, не забравяйте, че консумативите OPL са предназначени по-скоро за заваряване на термоустойчиви стомани. Температурите на топене са толкова различни, че когато основният метал достигне течна фаза, електродът OZL все още дори не започва да се топи. Процесът на заваряване изисква заваряваните повърхности да бъдат добре подготвени - почистени от ръжда и други замърсявания, обезмаслени.

Консумативите OPL са много чувствителни към наличието на влага и изискват допълнително втвърдяване преди употреба.

За базовите покрития заваръчната процедура изисква добре подготвени повърхности за заваряване - почистени от ръжда и други замърсявания, обезмаслени. Консумативите OZL са много чувствителни към наличието на влага и преди употреба е необходимо допълнително втвърдяване.

GOST

Електродите OZL трябва да отговарят на изискванията на GOST 9466-75 и GOST 10052-75. Първият стандарт определя класификацията и общите изисквания за метални електроди с покритие за ръчно електродъгово заваряване.

Електроди OZL-32

Вторият стандарт обозначава видовете електроди с покритие за ръчно електродъгово заваряване на корозионноустойчиви, топлоустойчиви и топлоустойчиви високолегирани стомани. И двата стандарта включват консумативи на OZL.

Дешифриране на

Легендата на електродите е изведена от горните стандарти. Пример за обозначение на консумативи от клас 6 на OZL:

E - 10Х25N13G2 - OZL - 6 - 3,0 - DD / E 2075 - B20

Цифрите и буквите съответстват на следните основни характеристики на OZL-6:

- E - 10Х25Н13Г2 - това обозначение определя типа на електрода съгласно ГОСТ 10052-75;

- OZL-6 - марка, чиято абревиатура показва произхода ѝ (тази марка е създадена в пилотния завод за заваряване на легирани стомани, много от консумативите OZL са разработени в "Спецселектрод", Москва);

- 3,0 - цифрите означават диаметъра на пръта;

- B - указва предназначението за заваряване на високолегирани стомани със специални свойства;

- E - определя дебелината на покритието (в този случай е дебело);

- E - определя дали електродът е с покритие за ръчно електродъгово заваряване;

- 2075 - група номера, указващи някои технически характеристики на нанесения метал, а именно: "2" - липса на податливост на междукристална корозия, "0" - липса на данни за показателите за якост на умора при работа при максимална температура, "7" - определя стойността на максималната работна температура на завареното съединение (в случая 910°С -1100°С), "5" - определя съдържанието на феритна фаза (в случая 2-10%);

- B - показва покритието на електрода, в този случай това е основното покритие;

- 2 - номерът показва възможността за заваряване в следните пространствени позиции: във всички позиции, с изключение на вертикалната "отгоре надолу";

- - Определя метода на заваряване, в този случай на постоянен ток с обратна полярност.

Производители

Руският пазар на обвити електроди за ръчно електродъгово заваряване е пренаситен с голям брой руски, европейски и китайски производители. Повечето от тях имат в продуктовата си гама електроди OZL, в допълнение към други видове електроди.

Съветваме ви да обърнете внимание на производителите, които са включени в топ списъка според проучванията

Руски производители:

- "Spetselectrod" Москва;

- "Шадрински електродилен завод", Шадринск;

- "Завод за електроди "Лосиноостровски", Москва;

- "Завод за електроди в Зеленоград, Зеленоград;

- "Ротекс" Кострома, Краснодар, Москва и др.

Електрод OZL-312 SpetsElektrodo

Производители от близка чужбина:

- "PlazmaTek" (Украйна);

- "Vistec" Бахмут (Украйна);

- "Оливер" (Република Беларус) и други.

Европейски производители:

- "ZELLER WELDING" Дюселдорф (Германия);

- "ESAB (Швеция);

- "KOBELCO (Япония) и други.

Китайски производители:

- "Златен мост;

- S. I. A. "Resanta;

- "EL KRAFT и други.

Назначаване на електрода

Таблица на видовете електроди за заваряване.

Таблица на видовете електроди за заваряване.

Електродите се различават според предназначението им за:

- работа със стомани с високо съдържание на легиращи елементи;

- със средно съдържание на легиращи елементи;

- заваряване на конструкционни стомани;

- дуктилни метали;

- облицовка;

- топлоустойчиви стомани.

По този начин е възможно да се изберат електроди за всяко конкретно приложение.

Особено внимание трябва да се обърне на защитното покритие. Облицовката на електрода е важен компонент, към който има специални изисквания.

Той се характеризира и със специфичен състав.

Те се състоят от пръчка, която е покрита със специална обвивка. Производителността зависи от диаметъра му.

Най-популярните електроди са електродите UONI. Съществуват няколко класа от този материал и всички те се използват за ръчно заваряване.

UONI 13-45 позволява заварки с приемлива здравина и еластичност. Те се използват за заваряване на отливки и изковки. Тези пръчки съдържат никел и молибден.

UONI 13-65 са подходящи за конструкции с високи изисквания. Те могат да правят връзки във всички позиции. Диаметърът варира от два до пет милиметра и колкото по-голям е диаметърът, толкова по-висок е заваръчният ток.

Освен това връзките се характеризират с висока якост и с това, че не се образуват пукнатини. Всички тези свойства ги правят особено подходящи за взискателни и критични приложения.

Освен това те са устойчиви на температурни промени, вибрации и натоварвания.

Важна характеристика на този тип сърцевина е значителната ѝ устойчивост на влага и възможността за дългосрочно втвърдяване.

Видове покрития

Електродните покрития включват следните компоненти:

- дезоксидиращи агенти;

- компоненти за стабилно дъгово горене;

- елементи, които осигуряват еластичност, като каолин или слюда;

- алуминий, силиций;

- свързващи агенти.

Всички електроди с покритие за точково или ръчно заваряване имат редица изисквания

- висока ефективност;

- възможност за получаване на резултат с необходимия състав;

- ниска токсичност;

- надеждни заварки;

- стабилно дъгово горене;

- издръжливост на покритието.

Видове електродно покритие.

Разграничават се следните видове електродни покрития:

- целулоза;

- кисели;

- рутил;

- основни.

Първият тип позволява работа във всички пространствени положения с постоянен и променлив ток. Те са най-широко използваните в монтажни приложения. Те се характеризират със значителни загуби от пръски и не позволяват прегряване.

Рутилът и киселината позволяват заваряване във всички позиции с изключение на вертикалната, на прав и променлив ток. Вторият тип покритие не е подходящ за използване със стомани с високо съдържание на сяра и въглерод.

Изброените по-горе видове облицовки предполагат използването само на един определен вид покритие. Възможни са обаче комбинации от няколко варианта. Комбинациите могат да достигнат няколко вида в зависимост от задачата.

Комбинираните корпуси принадлежат към отделен клас и не са включени в основните четири типа.

Съществува и класификация в зависимост от дебелината на покритието.

На всяка дебелина е даден отделен буквен символ:

- Тънък - M;

- средна дебелина - C;

- дебел - D;

- особено дебел - D.

Разбира се, прътите се избират според предназначението им. Правилният избор гарантира качеството на извършената работа.

Класове електроди

Декодиране на маркировката на електродите.

Съществуват различни класове електроди, които са предназначени за специфични задачи. Те се характеризират с определени свойства, което позволява да се избере най-подходящият материал.

OK-92.35 се характеризира с удължение от шестнадесет процента и граница на провлачане и якост на опън съответно 514 MPa и 250 NV. Границата на провлачване на OK-92.86 е 409 MPa.

Класовете електроди за ръчно заваряване OK-92.05 и OK-92.26 имат относително удължение от 29% и 39% и граница на провлачане съответно 319 и 419 MPa.

Границата на провлачване на OK-92.58 е 374 MPa.

Всички горепосочени електроди се използват за ръчно електродъгово заваряване на чугун. В зависимост от метала, който трябва да бъде заварен, те избират и конкретен тип пръти. Например за мед - ANC/OZM2, чист никел - OZL-32, алуминий - OZA1, монел - B56U, силиций - OZANA2 и др.

Заварчикът трябва да провери и качеството на заваряваните части. В зависимост от материала, условията на работа, позицията на заваряване и други фактори, изберете подходящия електрод за най-добро качество на съединението.

Втвърдяване, сушене и съхранение

Ако електродите се съхраняват на студено и влажно място, ще се появи влага. Влагата затруднява запалването и води до залепване и разрушаване на покритието. Всички тези фактори оказват отрицателно въздействие върху качеството на работата, затова трябва да се извърши предварителна обработка.

Втвърдяването и изсушаването се различават по температурата и начина на нагряване. Втвърдяването на електродите е термична обработка за намаляване на съдържанието на влага в покритието. Сушенето се извършва при по-ниски температури с постепенно нагряване.

Необходим е процес на втвърдяване:

- след излагане на влага;

- след продължително съхранение;

- когато електродите са лежали на влажно място;

- след трудна обработка поради съдържанието на влага.

Не втвърдявайте електродите повече от два пъти, в противен случай покритието може да се отдели от пръчката.

Фигура 14 - Термоканал

Изсушаването спомага за повишаване на температурата на консумативите преди работа, така че температурната разлика да не развали заваръчната смес и заваръчният шев да е с добро качество. Операцията спомага за създаването на плътно съединение при продукти под налягане. Именно постепенното нагряване спомага за изпаряване на влагата и за избягване на варовикови отлагания. Начинът и продължителността на сушене зависят от марката на електрода и се посочват от производителя на опаковката. Охлаждането трябва да се извършва заедно с пещта, за да се избегнат резки промени в температурата.

Рутиловите и целулозните видове покрития са по-малко чувствителни към влага. Не е необходимо да се извършва процес на втвърдяване преди работа. В случай на насищане с влага, сушете целулозните електроди при t=70 °C и не по-висока температура, за да избегнете напукване. Рутиловите електроди се изсушават при 100-150 °C за 1-2 часа. Неопакованите основни електроди се калцинират в продължение на 1-2 часа при t=250-350 °C.

За отопление се използват електрически пещи, отоплителни фурни и отоплителни тигани. Оборудването позволява да се регулира температурата и да се осигури отопление до 100-400 °C. Електрическата фурна е подходяща за сушене у дома. Един "местен" метод за сушене е промишлен сешоар. Електродите се поставят в тръба и в нея се насочва поток от горещ въздух.

Съхранение

Правилното съхранение на електродите ще помогне да не се загубят свойствата им и да се избегне изсъхване. Мястото за съхранение трябва да е топло и сухо, без резки промени. Дори денонощните вариации са съпроводени с валежи от роса, която бързо се абсорбира от облицовката. Температурата не трябва да пада под 14 °C, а влажността трябва да се поддържа в рамките на 50 %. Срокът на годност на електродите е ограничен само от тяхното състояние, ако се спазват условията за съхранение.

Фигура 15 - Домашно направен калъф за съхранение

Фигура 15 - Домашно направен калъф за съхранение

Фабричната опаковка е запечатана във фолио, което предпазва от влага. Опаковките трябва да се съхраняват на рафтове и стелажи, но не на пода или близо до стените. За дългосрочно съхранение е препоръчително да се съхраняват разопаковани пръти в термоями с подходящ размер. Те могат да се закупят от специализирани магазини или да се направят сами.