- Какви шевове трябва да има?

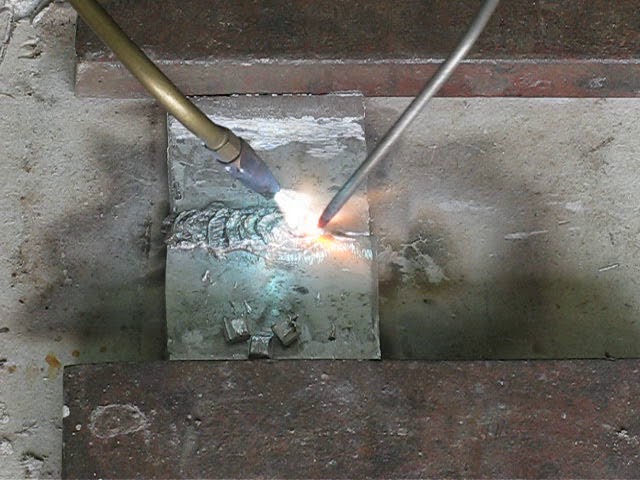

- Отстраняване на шлака

- Правила и характеристики за заваряване

- Важни съвети за заваряване

- Особености на заваръчните работи в плоскост

- Видове полуавтоматични заваръчни машини, техните предимства и недостатъци

- Технология на заваряване с газова горелка

- Подготовка за работа и запояване

- Прилагане на Flux

- Завършваща стъпка

- Методи за поцинковане на стомана

- Процес на поцинковане

- Пръскане

- Горещо поцинковане

- Методи за заваряване с полуавтоматична машина

- Какви електроди за заваряване на поцинкована стомана.

- Заваряване на поцинковани тръби с електроди

- Каква технология се използва

- Нюанси на процеса

- Използване на газова горелка

- Подготовка и запояване

- Заключение

Какви трябва да са заварките?

Електрическо заваряване на тръби.

Тръбите се заваряват в съответствие с условията и изискванията

Важно е да прецените какво ще бъде движението на дъгата и в каква посока да започнете работата. Трябва незабавно да определите посоката и размера на дъгата.

Ако продължи дълго, металът по време на топенето ще се окисли, ще започне да се нитратизира и работната повърхност ще се напръска с капки. Заварката заварката не е Заваръчният шев не е толкова добър, колкото трябва да бъде, става порест и изобщо не е подходящ за водопровод.

При заваряване трябва да се помни, че дъгата може да се движи в три посоки:

- Постепенно движение по оста на електрода. В този случай заваръчната дъга се поддържа в оптимално състояние, а качеството на заваръчния шев е отлично. Пространството между електрода и заваръчната вана предлага точно тези условия, които са необходими за осигуряване на бърза и качествена работа. По време на заваряването електродът трябва постоянно да се премества по оста си, така че разстоянието да се поддържа равномерно и дължината на дъгата да е постоянна.

- Ако движението е надлъжно, по оста на получената заварка ще се появи нишковидна ролка. Дебелината на заваръчния шев зависи от скоростта на движение на електрода. Широчината на топчето е с около 2-3 мм по-голяма от диаметъра на използвания електрод. Самата ролка представлява заваръчен шев, но той е тесен и недостатъчен, за да създаде здраво съединение при съединяването на две секции от тръби. За да бъде заваръчният шев по-здрав и по-широк, електродът трябва да бъде преместен по време на движението, така че да се движи и хоризонтално, т.е. напречно на бъдещия шев.

- По време на заваряването се използва и напречно движение. Необходимо е да се извършват възвратно-постъпателни движения от осцилиращ тип. Широчината на движенията е различна за всеки отделен случай и се определя индивидуално. Различни фактори оказват влияние върху ширината на стъпката. Това са размерът, местоположението на бъдещата заварка, характеристиките на материалите, които ще се заваряват, изискванията, на които трябва да отговаря съединението. Електрическото заваряване обикновено осигурява ширина на заваръчния шев от 1,5 до 5 пъти диаметъра на електрода.

Когато се избира посоката, трябва да се вземе предвид, че двете тръби трябва да имат ръбове. Те са напълно пробити и заварката трябва да е здрава и сигурна, за да може да издържи на предвидените натоварвания.

Отстраняване на шлаката

Когато съединението между двете тръби е завършено, то трябва да се остави да изстине, преди да бъде проверено. Необходимо е да се отстранят предимно натрупаните шлаки. Той се образува по време на заваряването, когато флюсът върху електрода прегори. Лесно е да се провери, след като заваръчният шев изстине, почукайте по него с чукче. Ако има някаква шлака, тя ще се разнесе и ще разкрие блестящия и чист заваръчен шев, който остава след електрическото заваряване. За да не се повреди съединението и тръбите, е добре първо да се упражнявате върху малки участъци с дължина 2-3 см. Ако всичко е чисто и подредено, можете да започнете работа по заваряването на металните тръби.

Електрическото заваряване не е толкова трудно, колкото изглежда, но е важно да се следват правилно всички стъпки и изисквания. Трябва да се избира само качествено оборудване и други инструменти

След това трябва да се избере типът на заваряване и заварката. Не забравяйте да носите предпазни средства за очите, лицето и ръцете.

Правила и разпоредби за заваряване

Преди началото на процеса трябва да се запознаете със следните точки:

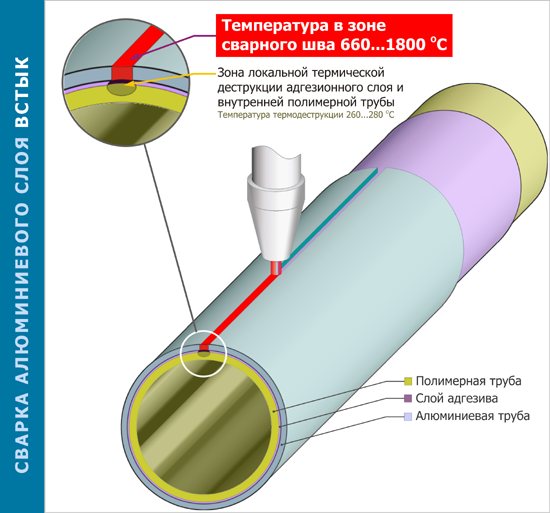

- Трудност при регулиране на температурата на експозиция. Цинкът може да започне да се топи при +400 °C. Ако температурата се повиши леко, покритието започва да прегаря и да се изпарява. Това предотвратява образуването на здрава става. Фугата е пореста и напукана.

- Нестабилност на електрическата дъга. Само опитен заварчик може да избере правилния режим на работа. Препоръчително е начинаещите да използват електроди с покритие, газово екраниращо средство или пълнителен материал. Последният вариант се използва, ако се изисква високо качество на заварките.

- Трудност при поправянето на дупки. Повредените участъци на плочата първо се почистват от замърсявания, ръжда и масло. Ако диаметърът на дефекта е голям, се използват метални вложки, които се закрепват по точковия метод. Ако дебелината на детайла е повече от 2 mm, се използват тапи или прегради от мека стомана. Малките отвори се пробиват с правилния размер. Вътрешните повърхности на дефектите не трябва да са с резба.

Важни препоръки за заваръчни работи

Заваряването се счита за сложен процес, при който трябва да се спазват редица важни изисквания. Заваряването на поцинкована стомана се усложнява от факта, че освен това трябва да се работи със защитно цинково покритие. Основната особеност на този процес е, че цинкът се топи още при 420 градуса, а при 906 градуса кипи и се изпарява.

Всички тези процеси оказват отрицателно влияние върху качеството на заварените съединения, в които започват да се образуват пукнатини, пори и различни дефекти. За да се избегне това, заваряването на поцинкована стомана трябва да се извършва при други температури и да се използва специална защитна газова атмосфера.

За ефективно заваряване обикновено се използва поцинкована стоманена заваръчна тел и мед. За най-подходящи се смятат проводниците от алуминиево-бронзови и медно-силициеви сплави. Ако се използва пълнежна тел, поцинкованото заваряване ще бъде правилно.

Този метод има редица положителни качества:

- няма корозионни повреди на заваръчния шев по време на работния процес;

- Има минимална степен на разпръскване;

- Покритието от цинк е с ниска степен на изгаряне;

- ниска топлинна мощност;

- запояването на стоманата впоследствие се придружава от проста механична обработка;

- катодната защита на материала се поддържа.

По време на процеса на заваряване цинкът се прехвърля в специална заваръчна вана, която причинява пукнатини, повреди и пори в съединението. Поради това цинковият слой трябва да бъде отстранен преди започване на работата.

Отстраняването обикновено се извършва с газова горелка, абразивен диск, четки. Съществуват и химически методи за отстраняване на цинка, при които се използват основи. След обработката мястото се изплаква с вода и се подсушава добре.

Особености на заваръчните работи в плоскост

Традиционно за заваряване на тръбопроводи с малък диаметър и ниско налягане се използва ръчно или полуавтоматично електродъгово заваряване. При свързване на секции с различен диаметър са необходими адаптери, без които надеждността на газопровода намалява.

Преди да заварите газовите тръби в апартамента, проверете дали газта е изключена. Ако секцията трябва да се демонтира, се използва резачка. При преместването на тръбата съединението се запушва, като се заварява метален клон. Основен работни стъпки:

- участъкът, който ще бъде монтиран, ще бъде прочистен, за да се отстранят остатъците от природен газ;

- Участъкът, който трябва да бъде заменен, се демонтира с помощта на резачка;

- ръбовете на съединенията се почистват и обезмасляват;

- след заваряването тръбопроводът се запълва;

- всяко съединение се проверява за течове (върху съединението се нанася сапунена смес, ако се появят мехурчета, значи има теч).

Работата по мрежата трябва да бъде одобрена от газоснабдителното дружество след изготвянето на проекта. Задължително е да се монтират спирателни вентили - специални кранове, които спират подаването на газ.

В жилищните сгради работата се извършва под надзора на газоснабдителната служба, а в частните къщи собствениците могат да монтират тръбите сами, но като спазват изискванията на SNiP.

Опитните заварчици могат да направят връзката. Пожарната безопасност на една сграда зависи от херметичността на газовите тръби. Дори малък дефект може да доведе до теч, затова съединенията трябва да се проверяват.

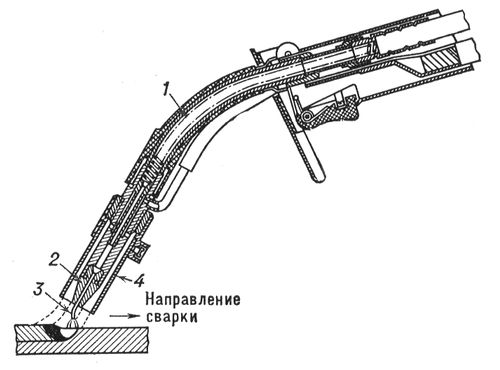

Видове полуавтоматични заваръчни горелки, техните предимства и недостатъци

Горелка за полуавтоматично заваряване с топящ се електрод: 1 - накрайник; 2 - сменяем накрайник; 3 - електродна тел; 4 - накрайник.

Вече се предлагат голям брой полуавтоматични заваръчни горелки. Стомана, алуминий и други метали се заваряват с полуавтоматична заваръчна машина. В заводските цехове се използват полуавтоматични заваръчни машини за заваряване на части към металната повърхност на машините. За тази цел фабричните полуавтомати са оборудвани със странична дюза. Полуавтоматичните машини могат да използват алуминиева или стоманена тел като електрод. Заваряването се извършва под флюс или под защитен газ. Съществуват конструкции, при които заваръчният шев е защитен с флюсова тел. Полуавтоматичните машини се разделят на следните видове:

- стационарни;

- преносими;

- мобилни устройства.

Предимства на заваряването с машината:

- Могат да се заваряват метали с дебелина до 0,5 мм.

- Дори замърсени или ръждясали повърхности могат да бъдат заварявани.

- Ниските разходи за труд се отнасят за заваряването.

- Поцинкованите части могат да бъдат заварявани с тел от медна сплав. Цинковото покритие няма да се повреди.

Недостатъци на полуавтоматичното заваряване:

- Заваряването може да доведе до разпръскване на метал, ако не се използва защитен газ.

- Откритата дъга има интензивно излъчване.

Полуавтоматична машина се използва за заваряване на автомобилни части.

При заваряване на автомобилни части се използва полуавтоматична машина. Полуавтоматичното заваряване се използва най-вече за заваряване на стоманени и алуминиеви части.

При заваряване се използва защитен газ (въглероден диоксид, аргон или хелий). Стоманата се заварява най-често с аргон или въглероден диоксид.

Източникът на захранване е постоянен ток. Полуавтоматичната заваръчна машина се състои от източник на захранване, горелка и телоподаващо устройство.

Основният механизъм на полуавтоматичната машина е заваръчната горелка. Той подава заваръчната тел и защитния газ в работната зона. Съществуват три вида механизми за хранене:

- изтегляне;

- натискане;

- универсален.

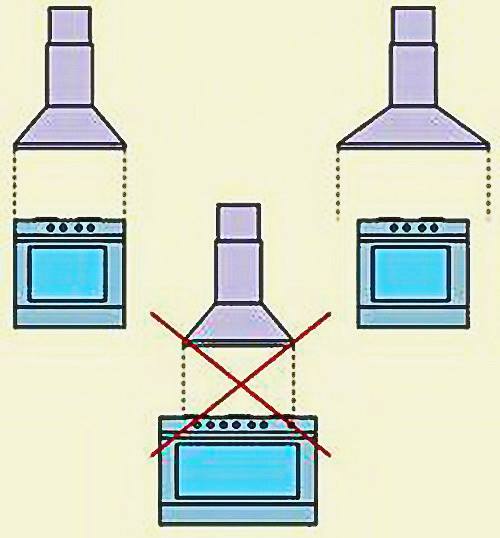

Технология на заваряване с газова горелка

Метод, изобретен от германците, известен също като UTP. Понастоящем при пламъчното запояване се използва спойка UTP-1 в комбинация с флюс HLS-B. Спойката се предлага под формата на пръчка на медно-цинкова основа и е подходяща за заваряване на медни и чугунени сплави.

Подготовка за запояване и спояване

Изберете горелка с 1-2 позиции по-малка, отколкото ако трябва да заварявате обикновена стомана. В пламъка на ацетилена трябва да има повече кислород, за да може силицият в спойката и кислородът да се съединят и да образуват оксид. Това е важен защитен елемент, който предпазва цинка от изпаряване.

Поцинкованите тръбни секции се нагряват на 5 cm от зоната на запояване преди заваряване. По време на заваряването спояващата пръчка се вкарва под ъгъл 40° в междината на съединението, където се разтопява и разтопеният метал запълва шева. По-добре е да използвате метода "сам", като държите пръчката пред горелката, а не зад нея. Пламъкът нагрява спойката, а не самите секции.

Прилагане на Flux

Местата за заваряване са предварително запълнени с флюс HLS-B. Пастообразната консистенция на флюса се нанася по такъв начин, че да покрива дължина от поне 2 cm на всяка секция от поцинкованата тръба, която ще се заварява. Флюсът трябва да е 2-3 пъти по-дебел, отколкото при спояване на стоманени тръби без покритие.

Завършваща стъпка

Поцинкованите тръби с дебелина на стената до 4 mm се заваряват с едно преминаване, а по-дебелите тръби се запояват с 2-3 преминавания. След охлаждане флюсът остава в областта на шева и се отстранява с вода и телена четка.

Важно е да не прекалявате с почистването, тъй като цинковото покритие може лесно да се повреди. Промийте вътрешността на тръбата с течаща чешмяна вода в продължение на двадесет и четири часа.

Как се поцинкова стомана

Съществуват няколко начина за нанасяне на цинк върху стоманена повърхност. За най-разпространени се смятат следните методи:

- метод на галванизиране;

- пръскане;

- Горещо поцинковане.

Галваничен метод

Галванизацията е процес, при който защитен метал се отлага върху дадена част с помощта на електрически ток. Този метод е много разпространен, тъй като при него може да се получи качествено защитно покритие, лесно да се променя дебелината на защитния слой и е много икономичен, когато се използват цветни метали, които са в недостиг (например цинк). Това не е най-добрият начин за повишаване на устойчивостта на триене на повърхността. Той обаче е прост, технологично напреднал и позволява да се работи с голяма точност.

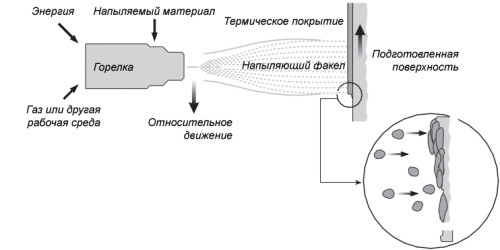

Пръскане

Схема за пръскане с цинк.

Методът се състои в разпръскване на разтопен метал от специални пистолети с електрическа дъга или газов пламък върху повърхността, която трябва да се покрие. Цинковата тел се поставя в пистолета за пръскане, разтопява се и се пръска върху продукта. Разтопените цинкови капки се втвърдяват на повърхността, превръщайки се в малки люспи, които образуват покритие. Този процес на поцинковане не изисква енергоемко и обемисто оборудване (например вани). Пръскането може да се използва не само в работилницата, но и на полето, директно на мястото на монтажа.

Горещо поцинковане

Схема на процеса на горещо поцинковане на стомана.

Горещото поцинковане се счита за най-всеобхватния метод за поцинковане на стомана. Нанася се чрез краткотрайно потапяне на скрепителни елементи от черни метали във вана с разтопен цинк (температура на цинка приблизително 500-520 °C), които преди това са били ецвани или механично почистени и обезмаслени. Преди да бъдат потопени в цинковата стопилка, продуктите се флюсират и нагряват предварително. След извличането на продуктите от стопилката те се центрофугират, за да се охладят и да се отстрани излишният цинк. Този вид поцинковане е много разпространен. Той е уникален с това, че осигурява двойна защита от корозия: самата обвивка и възможността за катодно възстановяване на стоманата, ако цинковото покритие е повредено.

Дебелината на цинковия слой, нанесен върху стоманената повърхност, може да варира от 2 до 150 микрона.

Методи за заваряване с полуавтоматична машина

Съществуват различни процеси за този процес. Челното заваряване се използва, когато частите не са изцяло заменени. Например челна заварка се използва при монтиране на кръпка на крило. При този процес на заваряване не се прави скосяване на страната на тънкия метален лист. Ако дебелината на метала е повече от 2 mm, фаските трябва да се отстранят.

Частите трябва да бъдат точно монтирани преди започване на работа. При монтажа не трябва да има никакви пролуки между ръбовете на частите. Несъответствието може да доведе до деформация на частите и на металната повърхност, към която те ще бъдат заварени.

Този метод се използва за заваряване на части от каросерията и външната част на автомобила. Челното заваряване се използва, когато се изисква висока прецизност на заваряването. Възможно е да се наложи заваряване на нов елемент на мястото на повредения участък. В този случай трябва да се замени не цялата част, а само част от нея. Това става чрез челно заваряване с непрекъснат шев. След това заваръчният шев се отстранява. Чистата заварка не изисква грундиране след отстраняване на заустванията.

Схема на челно заваряване.

Челното заваряване включва много работа по регулиране. Ето защо такава работа трябва да се извършва от висококвалифициран заварчик. Челното заваряване на по-дебел материал е много по-лесно. Няма нужда от фини настройки. Заваряването се извършва като твърда точкова заварка.

Най-често срещано е заваряването с припокриване. При заваряването с припокриване едно парче метал се застъпва върху другото. Заваряването с припокриване се използва за заваряване на ремонтни кръпки. Този тип заваряване се използва при подмяна или ремонт на прагове, греди и укрепващи елементи.

Заваряването на дупки е вид заваряване на кръгове. Използва се при ремонт на превозни средства. Нови части като крила и прагове също могат да бъдат заварени към каросерията с помощта на техниката на занитване.

Видовете заварки са, както следва

- заварени на място;

- твърд

- Непрекъснат, прекъснат.

Точковите заварки са заваръчни петна на определено разстояние едно от друго.

Точковата заварка е заваръчно петно, което е разположено на определено разстояние едно от друго. Това разстояние варира от 1 мм до няколко сантиметра.

Плътният шев се състои от точки, които са една до друга и се припокриват. Плътният шев се използва при челно заваряване на метал с различна дебелина. Този шев не се използва в каросерията на автомобила, тъй като каросерията трябва да бъде еластична, за да се избегне деформация.

Плътният шев има висока якост, но не придава еластичност на връзките. Плътният шев се използва за направата на високоякостни заварени съединения, например при заваряване на резервоар за вода, който се монтира в баня, или при изработване на части от стоманени профили.

Непрекъснатата заварка представлява редуване на непрекъснати заваръчни сегменти с пропуски. Разстоянията между плътните сегменти и пролуките се избират от заварчика за предвидената цел. Елементите на каросерията, изработени от по-дебели метали, се заваряват с тази процедура.

С какви електроди да заваряваме поцинковани метали.

Поцинковането е един от един от най-ефективните начиниТой се използва широко в строителството. Той се използва широко в строителни конструкции, тръби, хидравлични конструкции. Съществуват няколко метода за нанасяне на цинк върху метал - поцинковане, горещо поцинковане и пръскане. Дебелината на изпиления цинков слой е в диапазона от 3 до 150 µm.

Тъй като температурата на кипене на цинка е 906°C, цинкът е склонен да се изпарява силно по време на заваръчни операции. Когато се изпарява, цинкът отделя вредни изпарения, които могат да причинят пристъп на задушаване. В случай на интензивно изпарение по време на заваряване цинкът ще попадне в заваръчната вана и по този начин в заваръчния шев ще се образуват пори и кристализационни пукнатини. Поради това цинковият слой трябва да се отстрани от мястото на заваряване. В някои случаи няма възможност за отстраняване на цинковия слой, като в този случай трябва да се приложат методи за получаване на заварка с добро качество. Изборът на подходящ електрод е много важен за ръчното електродъгово заваряване. Електродите с рутилово покритие са най-подходящи за заваряване на въглеродни стомани, а електродите с основно покритие са предпочитани за заваряване на нисколегирани стомани.

За да предотвратите появата на пори в челните и ъгловите заварки на поцинковани тръби, трябва да увеличите тока и да намалите скоростта на заваряване. Цинкът оказва слабо влияние върху качеството на шевовете, само ако тръбите се експлоатират при положителни температури. За да се съединят поцинковани тръби, без да се повреди цинковият слой, трябва да се използва метод на запояване. Полученото съединение е с много добри характеристики, времето и разходите за монтаж са значително намалени, а съединението е с висока плътност и устойчивост на корозия. За да се получат шевове по този метод, трябва да се използват електроди, покрити с флюс, и спойка. Обикновените поцинковани водопроводни тръби могат да се заваряват перфектно с обикновен електрод.

Електроди за заваряване на стомана

LEZ електроди

Заваряване на поцинковани тръби с електроди

Стоманените тръби без защитно покритие корозират и се разрушават бързо. Поради това е разработена технология за нанасяне на защитен цинков слой, който увеличава почти десетократно експлоатационния живот на материала.

В днешно време поцинкованите тръби се използват навсякъде, те са по-евтини от тръбите от неръждаема стомана и не им отстъпват по отношение на техническите спецификации. Съществува обаче недостатък, свързан с температурата на топене на цинка и други свойства на този метал.

Какви технологии се използват

Като се вземат предвид всички горепосочени недостатъци на заваряването на поцинковани тръби, са разработени два специални процеса, които правят процеса на заваряване така, че поцинковането да не се разрушава.

При първия процес зоната на заваряване се обработва със специален материал - флюс, който покрива съединението и предотвратява изгарянето на цинка, т.е. превръщането му в газ.

Този материал поглъща част от топлинната енергия, а цинкът във вътрешността на потока се разтопява и се превръща във вискозна течност. Този метал обгръща съединението между двете поцинковани тръби, като покрива равномерно краищата им. По този начин защитният слой не се нарушава.

При втория метод се използват специални електроди, които могат да понасят силен ток. Този метод се основава на позицията за съкращаване на времето за заваряване, по време на което цинкът няма време да се изпари.

Процесът на заваряване се извършва толкова бързо и без да се намалява качеството на съединението, че защитното покритие няма време да се превърне в газ.

Тази технология днес се използва навсякъде, особено при заваряването на поцинковани тръби. И не само тези, които се монтират в газопроводите или в носещите конструкции в строителството.

Във водопроводната инсталация цинкът се разтваря с течаща вода и се отстранява частично. Така че няма опасност за човешкото здраве.

Подробности за процеса

Що се отнася до самия процес на заваряване, той се основава на дебелината на стената на тръбата. Ако то не надвишава 3 mm, краищата на тръбите се съединяват с електрод без предварителна подготовка, като между тях се оставя разстояние от 2-3 mm.

Разбира се, чистотата на повърхностите (както външни, така и вътрешни) трябва да бъде перфектна, затова те се почистват от замърсявания и се обезмасляват със спирт или разтворител.

Ако дебелината е над 3 mm, поцинкованите тръби се скосяват в краищата с тъп скос 1,5-2 mm, в зависимост от дебелината на стената. Пространството между фаските се запълва с разтопен метал от електродния прът по време на процеса на заваряване.

Същото важи и за електродите с голям диаметър. И обратното, ако токът е малък или диаметърът на консуматива е малък, ще се получи незаваряване. Това намалява качеството на съединението.

Много зависи и от скоростта, с която електродът се движи по заваръчната зона. И тук, както и в предишните случаи, бавното движение вероятно ще прогори стоманата и поцинкования слой.

Високата скорост все още е същата като тази без свързване. Подходящата скорост на заваряване идва с опита. И колкото по-често се налага поцинкованите тръби да бъдат заварявани, толкова по-добро е качеството на шева.

Използване на газова горелка

Две поцинковани тръби могат да бъдат съединени с помощта на газова горелка. Все по-често се използва технологията, известна като "UTP", която е изобретена от германците.

За целта те използват флюс "HLS-B", който предпазва цинковото покритие от изгаряне. Днес се предлагат шини UTP-1 с дебелина 2 mm, които съдържат медно-цинкова спойка под формата на пръчка. Той може да се използва не само за заваряване на поцинковани продукти, но и на медни сплави и чугун.

Подготовка и запояване

Подготовката за процеса е идентична с тази, използвана за заваряване на поцинковани тръби с електроди. Съществуват обаче някои особености и стандарти, които са определени от ГОСТ и СНиП.

Броят на нагревателите се избира с 1-2 позиции по-малко, отколкото при заваряването на обикновени стоманени тръби.

Заключение

В заключение бих искал да подчертая, че все още е възможно да се прилага заваряване в случай на поцинковани тръби. Технологията позволява запазване на защитното покритие и не излага тръбопровода на риск от бърза корозия в точките на заваряване. Достатъчно е да се спазват правилата и стандартите, които са фиксирани в SNIP, да се използват подходящи електроди, флюсове, припои.