- Преглед на заваръчните инвертори

- Подготовка за работа

- Дефекти при заваряване

- Дефектен

- Подстригване

- Прегаряне

- Пори и припокривания

- Студени и горещи пукнатини

- Вертикално заваряване с полуавтоматична машина

- Как да заваряваме правилно?

- Основи на ръчното заваряване

- Как се реже метал с електрод

- Как да заварявате вертикална заварка

- Полярност при заваряване

- Съвети за глупаци

- Създаване на електроден шев

- Техника "отгоре надолу

- Основи на заваряването за начинаещи

- Техника на заваряване

- Обяснение на полярността

- Влияние на скоростта на подаване на електрода

- Ампераж

- Характеристики на тънкия метал

- Техники от горе до долу

- Предимства на инверторните заваръчни машини

Преглед на инверторни заваръчни машини

Инверторните заваръчни апарати преобразуват стандартното променливо напрежение във високочестотни токове и постоянен ток. Ефективността на тези машини е доста висока и е средно 85-90%. В същото време металът може да се заварява с инвертор с ниска консумация на енергия, дори при високи натоварвания. Електропреносната мрежа не е засегната физически и по време на процеса няма пренапрежения или пикове.

Друга положителна характеристика е възможността за относително нормална работа в условия на понижено напрежение. Например при 170 V много инвертори могат да заваряват електроди с диаметър 3 mm. Сравнително лесният начин за получаване и задържане на дъга е ключов фактор за бързото усвояване на машината.

Това е особено важно при заваряване на алуминий у дома с инвертор.

В началния етап на обучението начинаещите не трябва да се фокусират върху вътрешността на машината. Първото нещо, което трябва да направите, е да разгледате внимателно всички клеми, съединители, превключватели и други елементи от външната страна.

Самото устройство, което се препоръчва за начинаещи, е изработено под формата на компактна метална кутия с общо тегло от 3 до 7 кг. Корпусът има няколко вентилационни отвора, които спомагат за по-ефективното охлаждане на трансформатора и други вътрешни части. Инверторът може лесно да се пренася с колан, а някои модели са снабдени и с дръжки.

Захранването се включва с превключвател или специален бутон. На предния панел има индикатори за наблюдение на захранването и прегряването. Токът и напрежението на заваряване могат да се настройват с помощта на копче за регулиране. Работните кабели се свързват към двата изхода, плюс и минус, разположени тук на предния панел. Към единия кабел е прикрепен държач за електрод, а към другия - щипка за дрехи, която се закрепва към детайла. Конекторът за захранващия кабел се намира отзад.

При покупка трябва да се обърне специално внимание на дължината на кабелите и тяхната гъвкавост. При твърди и къси кабели заваряването с инвертор за начинаещи не е лесно и може да се наложи използването на специален удължител.

Подготовка за работа

Профилните тръби се съединяват без заваряване, главно със специални скоби и болтове. С течение на времето скрепителните елементи се разхлабват, така че здравината на конструкцията трябва да се проверява постоянно, когато се полагат грижи за продукта. За да се намалят експлоатационните проблеми, за сглобяването на конструкцията се използва заваряване.

Повърхността на тръбата трябва да бъде подготвена, за да се получи здрава заварка. За целта:

тръбните профили се нарязват на необходимата дължина;

Използване на ъглошлайф за рязане на тръбите

Препоръчително е тръбите да се режат със специален инструмент, напр. метален трион, който осигурява възможно най-равномерен разрез.

- Ако елементите трябва да се съединят под ъгъл, тръбите трябва да се монтират внимателно, така че разстоянията да са възможно най-малки. Това ще повиши качеството на заваръчния шев и съответно надеждността на крайния продукт;

- Предвиденото място за заварка се почиства от ръжда, натъртвания и други чужди тела. Всякаква инкрустация оказва отрицателно въздействие върху здравината на заваръчния шев. Почистването може да се извърши с обикновена метална четка или със специализирано оборудване, напр. шлайфмашина.

Подготовка на повърхността преди заваряване

Дефектни заварки

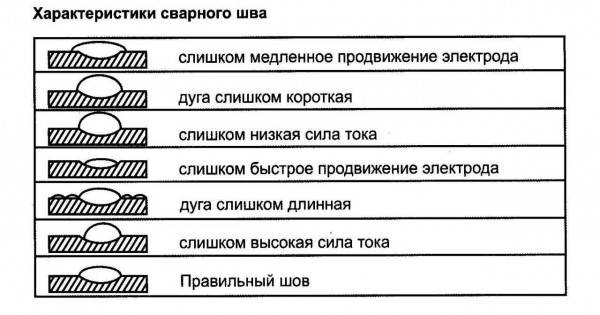

Новаците в заваряването често правят грешки, които водят до несъвършенства в шевовете. Някои от тях са от решаващо значение, а други не.

Във всеки случай е важно да можете да откриете грешка, за да я коригирате. Най-често срещаните грешки сред начинаещите са неравномерната ширина на шевовете и пълнежите.

Това се дължи на неравномерното движение на върха на електрода, промените в скоростта и амплитудата на движението. С натрупването на опит тези недостатъци стават все по-слабо забележими, а след известно време изчезват напълно.

Други грешки - при избора на тока и големината на дъгата - могат да се определят от формата на заваръчния шев. Трудно е да се опишат с думи, но е по-лесно да се нарисуват. На снимката по-долу са показани основните дефекти на формата - подрези и неравномерно запълване - и причините за тях.

Грешки, които могат да възникнат при заваряване

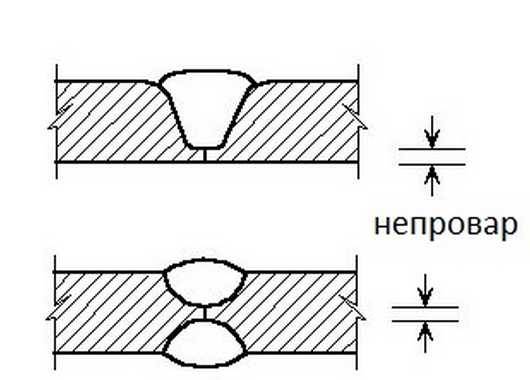

Неуспешно заваряване

Една от грешките, допускани от начинаещите, е, че не заваряват.

Този дефект се състои в непълно запълване на компонентната фуга. Този дефект трябва да бъде отстранен, тъй като влияе на здравината на съединението. Основните причини са:

- недостатъчен заваръчен ток;

- висока скорост на движение;

- недостатъчна подготовка на ръбовете (при заваряване на по-дебели метали).

Това може да се коригира чрез коригиране на тока и намаляване на дължината на дъгата. Това явление може да се елиминира чрез коригиране на тока и намаляване на дължината на дъгата.

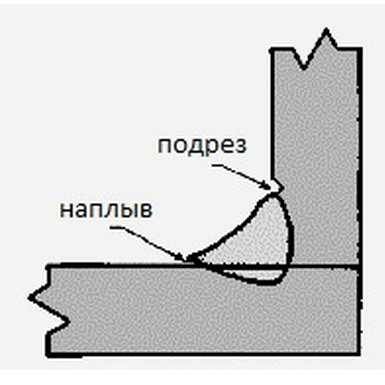

Подстригване

Този дефект представлява вдлъбнатина по заваръчния шев. Обикновено това се случва, когато дъгата е твърде дълга. Заварката става широка и температурата на дъгата не е достатъчна за нагряване. Металът в краищата бързо се втвърдява и образува тези жлебове. "Лекува се" с по-къса дъга или чрез увеличаване на силата на тока.

Подрязване на ъгловия съединител

В случай на ъглова или Т-образна връзка се получава подрязване, тъй като електродът е насочен повече към вертикалната равнина. След това металът се спуска надолу и отново се образува жлеб, но по друга причина: твърде много топлина във вертикалната част на заваръчния шев. Това може да се отстрани чрез намаляване на силата на тока и/или скъсяване на дъгата.

Прегаряне .

Това е проходна дупка в заварката. Основните причини са:

- заваръчният ток е твърде висок;

- недостатъчна скорост на движение;

- твърде голямо разстояние между ръбовете.

Ето как изглежда заваръчното изгаряне при заваряване

Методите за корекция са ясни - опитваме се да намерим оптималния режим на заваряване и скоростта на електрода.

Пори и припокривания

Порите изглеждат като малки дупчици, които могат да бъдат групирани или разпръснати по повърхността на заваръчния шев. Те са недопустим дефект, тъй като значително намаляват якостта на съединението.

Появяват се пори:

- Недостатъчно екраниране на заваръчната вана - прекомерно количество защитни газове (лошо качество на електродите);

- течение в зоната на заваряване, което отклонява защитните газове и кислородът достига до разтопения метал;

- наличие на мръсотия и ръжда по метала;

- недостатъчна подготовка на ръбовете.

Натрупване се получава при заваряване с присадници, ако условията и параметрите на заваряване не са правилно подбрани. Представлява застоял метал, който не се е свързал с основния компонент.

Основни дефекти в заварките

Студени и горещи пукнатини

Горещите пукнатини се появяват, когато металът се охлажда. Те могат да бъдат в надлъжна или напречна посока. Студените пукнатини се появяват в студената заварка, ако напреженията са твърде високи за този тип заварка. Студените пукнатини водят до разрушаване на завареното съединение. Тези дефекти могат да бъдат отстранени само чрез повторно заваряване. Ако има твърде много несъвършенства, заварката се изрязва и се нанася отново.

Студените пукнатини водят до разрушаване на детайла.

Вертикална заварка с полуавтоматична машина

Качеството на заваръчния шев влияе върху това колко здрава ще бъде конструкцията и колко добре е проектирана да понесе натоварването.

Освен това в някои случаи е важно да се поддържа привлекателен естетически вид. Най-голямото предизвикателство при направата на вертикална заварка е създаването на вертикална заварка, защото металът изтича от ваната.

Един доста често срещан въпрос може да бъде как да заваряваме вертикален шев заварка. Сред специалните характеристики са следните точки:

- Подготовката на материалите се извършва в зависимост от вида на работата, която трябва да се извърши. Вземат се предвид дебелината на материала и степента на обработваемост.

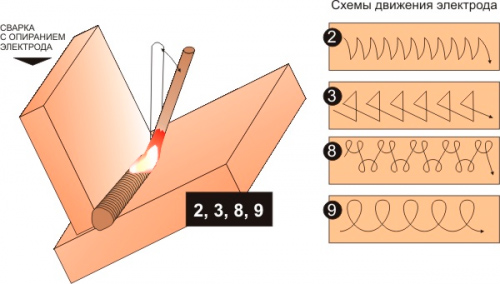

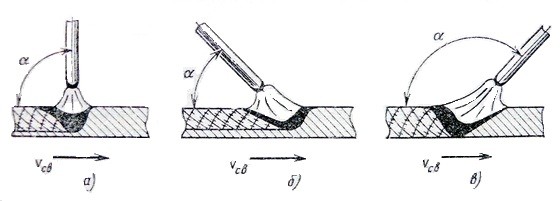

- Избрана е къса дъга със среден работен ток.

- Пръчката със специалното покритие се поставя под ъгъл от 80 градуса спрямо обработваната повърхност.

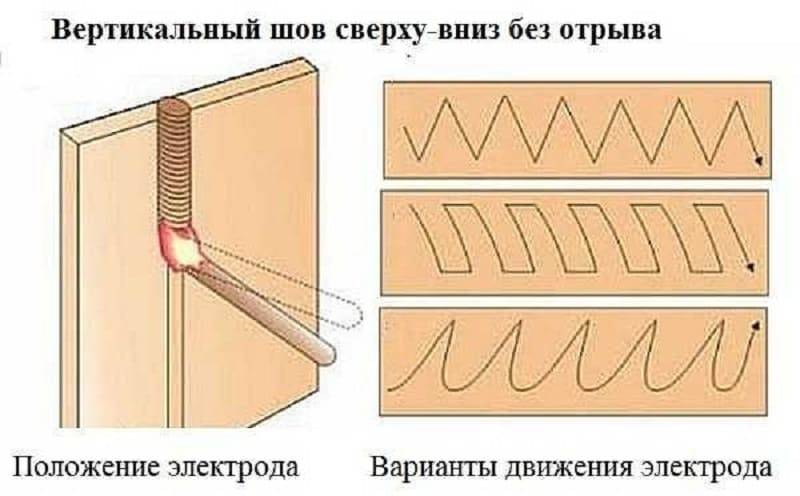

- Когато правите вертикална заварка, се препоръчва да манипулирате с пръта по цялата ширина на образуваната заварка.

Полуавтоматично заваряване

Добър вертикален заваръчен шев може да се постигне чрез заваряване с откъсване на дъгата от повърхността. Този метод е най-подходящ за начинаещи, тъй като е по-лесен за изпълнение. Това се дължи на факта, че металът може да се охлади в момента, в който дъгата се откъсне. Съществува обаче значителен недостатък по отношение на намалената производителност. По-долу са изброени някои от характеристиките на този метод, които са свързани с отдръпването на пръта от повърхността:

- Заваръчният накрайник може да се подпира на рафта на заваръчната шахта.

- Модел на движение на работната част от страна на страна, който обхваща целия вертикален заваръчен шев. Алтернативно е възможно да се приложи модел с примки или къси ролки, като работната част се движи отгоре надолу.

- Настройката на силата на тока ще повлияе в голяма степен на формата на шева и на основните му параметри. По принцип се препоръчва токът да се намали с 5 А под нормалната стойност за конкретната дебелина на сплавта.

Трябва да се има предвид, че основните параметри на извършваната работа в почти всички случаи се избират експериментално. Ето защо уменията на заварчика до голяма степен определят качеството на съединението и неговата надеждност.

Как да заваря?

Заваряването започва със запалването на дъгата. Има два начина за запалване на дъгата:

- Докосване. Електродът се държи под ъгъл от 60°, след което краят на електрода докосва метала и веднага повдига електрода на разстояние 3-5 mm. Образува се дъга.

- Поразително. Върхът на електрода се прокарва бързо по металната повърхност и веднага се повдига с 2 mm.

Най-добре е дължината на дъгата да бъде 5 мм. Ако е твърде близо, електродът ще залепне, но дългата дъга не заварява метала и създава много пръски. Ако залепването се случва твърде често, токът е твърде нисък и трябва да се увеличи. Дължината на дъгата може да се провери по звука: ако звукът е гладък, монотонен, тогава дължината е постоянна, но ако се образуват резки звуци с попчета, тогава дължината е твърде голяма.

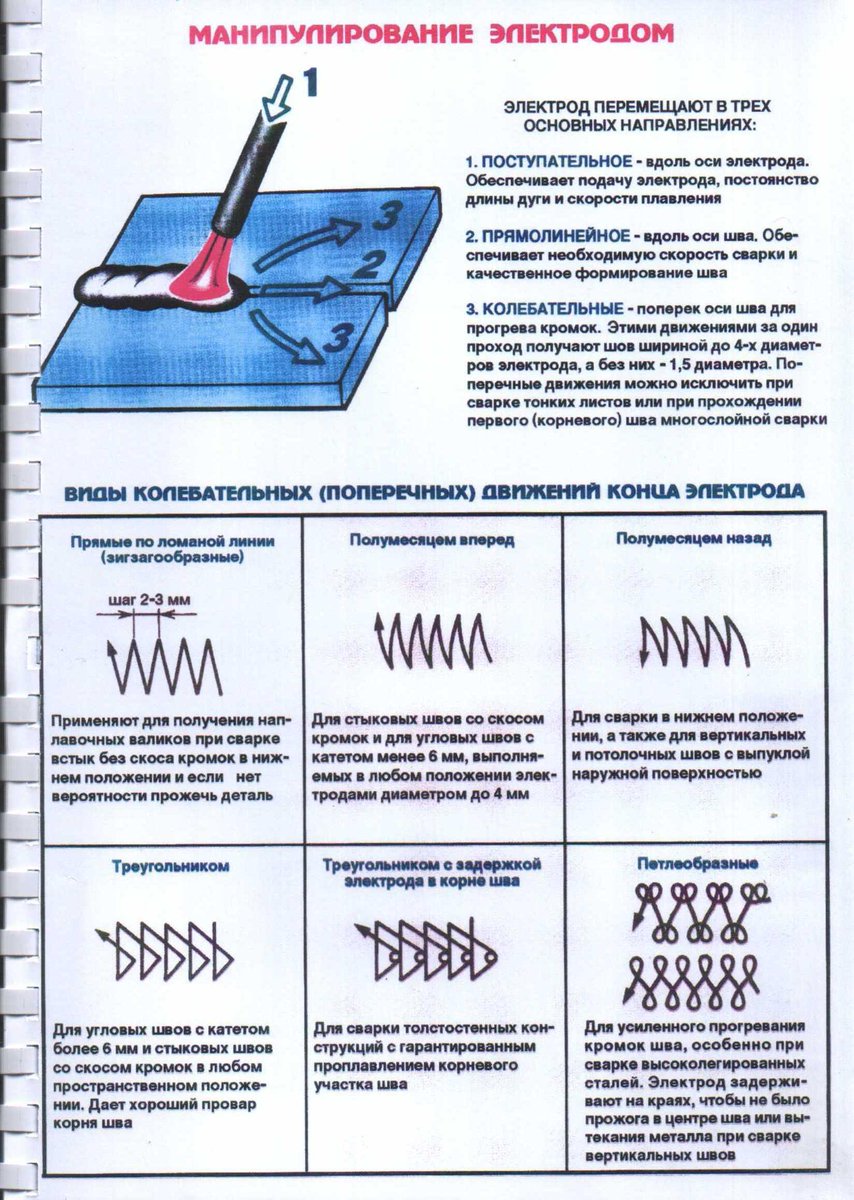

След като заварчикът улови дъгата, той започва да заварява. Електродът се премества бавно и плавно в хоризонтално направление, като се извършват леки колебателни движения. Ако дъгата внезапно се прекъсне или електродът изгори преди заваряването да е приключило, трябва да продължите да работите правилно. В края на заварката се образува вдлъбнатина (кратер). Отдалечете се на около 12 мм от кратера и започнете дъгата. Бавно се придвижете напред, внимателно заварете кратера и продължете заварката.

Обикновено се заварява на няколко слоя:

- детайли с дебелина до 6 мм в два слоя;

- Заготовки с дебелина 6-12 мм - три слоя;

- части с дебелина над 12 mm - 4 слоя.

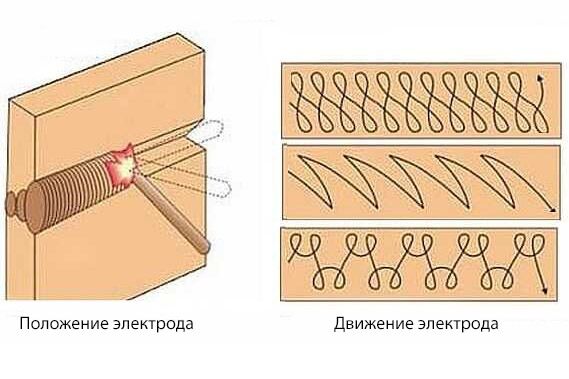

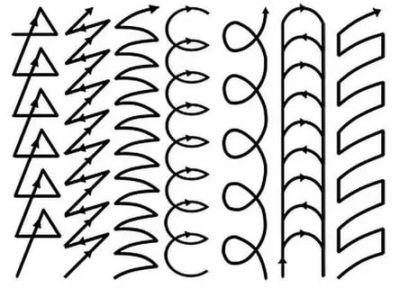

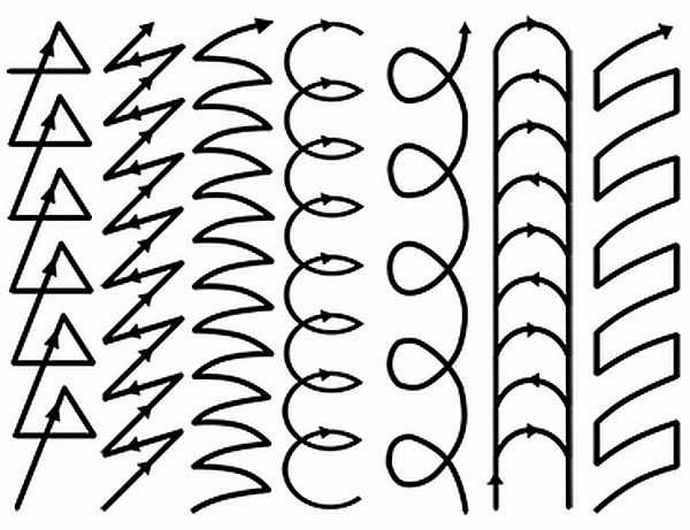

Траекторията на дъгата се разделя на видове:

- Прогресивно - електродът просто се движи по оста на електрода;

- Надлъжно - за образуване на тънка заварка с резба;

- Трансверзално - колебателно движение на електрода с определена ширина (фиг. 2)

фиг.2

Занаятчията обикновено съчетава и трите траектории. В същото време разстоянието между електрода и повърхността трябва да се контролира, тъй като електродът изгаря и намалява дължината си. Важно е също така да се следи състоянието на коритото и неговите размери, за да може скоростта да се увеличи или намали своевременно.

Не забравяйте, че частите не трябва да се заваряват като непрекъснат шев, тъй като това ще доведе до деформация на метала. Два детайла се притискат един към друг или по друг начин, след което се заваряват на място на разстояние 8-25 cm в зависимост от дължината на шева. Препоръчително е точковите заварки да се направят от двете страни, за да не се натоварва металът. Едва след това се заварява основният шев.

Основи на ръчното заваряване

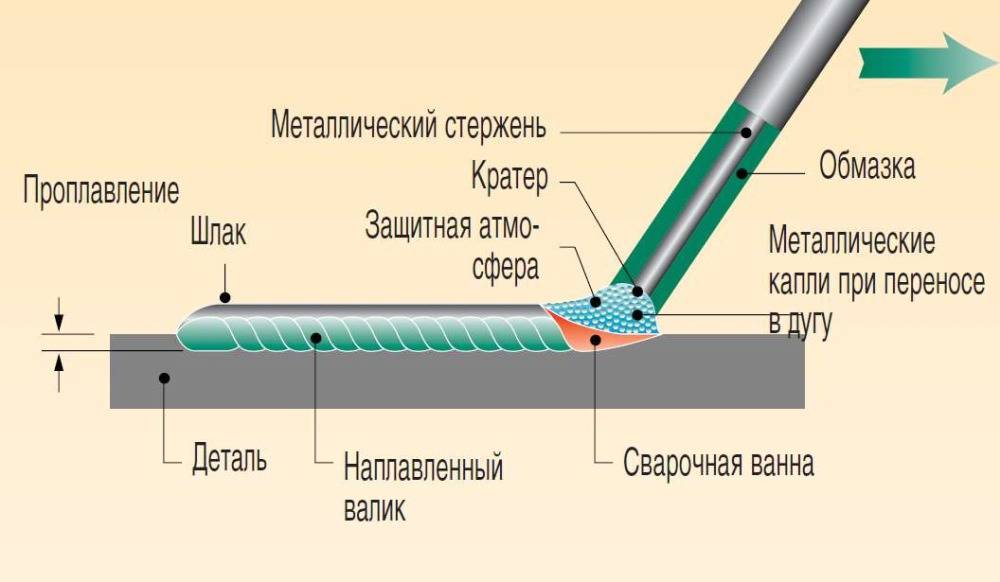

При заваряване с флюсов електрод той е източникът както на дъгата от разтопен метал, така и на метала, който се вкарва в шева. За да се предпази областта на разтопения метал (заваръчната вана), се използва специално флюсово покритие, което покрива електрода. В зависимост от предназначението на електрода съставът на облицовката варира. Той също така оказва голямо влияние върху начина на горене на електрода, лекотата на поддържане на дъгата и качеството на заваръчния шев.

- Киселинното покритие съдържа железни и силициеви оксиди като основен компонент. Когато се използва, металът в заваръчния басейн активно кипи, което позволява премахването на газовите пори от заваръчния шев. Заваряването с електроди, покрити с киселина, може да се извършва с променлив или постоянен ток с всякаква полярност. Заваръчният шев е лесен за заваряване дори при замърсен метал, тъй като чуждите примеси се окисляват и отстраняват от заваръчната вана заедно с шлаката. Основният недостатък на този тип напластяване е, че заварката е склонна към напукване, поради което електродите от този тип се използват само за несъществени съединения от нисковъглеродни дуктилни стомани.

- Електродите с основно покритие са покрити основно с флуорид и калциев карбонат. Когато електродът с покритие се изгаря, активно се произвежда въглероден диоксид, за да се предпази заваръчната вана от атмосферно окисление. Неокисляващата се заварка е здрава и не е склонна да кристализира или да се напуква. Недостатъкът на този метод е високата степен на чистота на повърхността, тъй като при заваряване с обмазани електроди шлаката се отделя слабо. Заваряването се извършва с постоянен ток с обратна полярност.

- Електродите с рутилово и рутилово-целулозно покритие са най-универсални и могат да се използват с всички видове ток (някои състави на покритието изискват определена полярност при заваряване с прав ток). Заваръчната вана се обезкислява умерено, което спомага за отделянето на шлаката и газовите включвания, но все пак поддържа достатъчна якост на заваръчния шев.

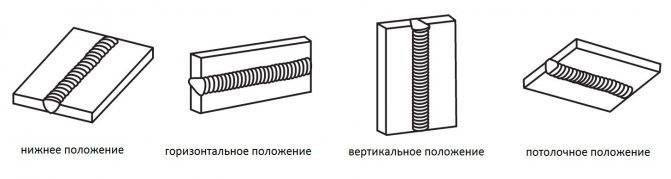

Дебелината на електрода определя тока, необходим за стабилно горене на дъгата, и следователно топлинната мощност на дъгата. Затова заваряването на тънък метал (ламарина, тънкостенни тръби) се извършва с тънки (1,6-2 mm) електроди при нисък ток. Точната стойност на тока зависи от много параметри: вида на електрода, посоката на заваряване и е показана в таблица върху опаковката на електрода. Заварките се класифицират, както следва:

- Долната заварка е най-простата. Частите, които трябва да бъдат заварени, лежат хоризонтално, а заваръчната вана е стабилна, тъй като силата на тежестта е насочена надолу. Това е най-простият вид заварка и е отправна точка за обучението на всеки заварчик.

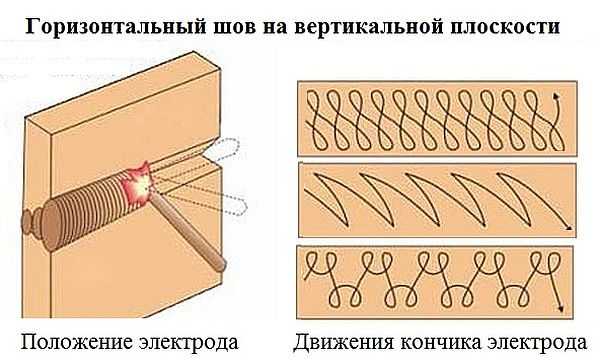

- Хоризонталната заварка се прави в същата посока, но изисква много повече умения, за да се задържи металът в басейна.

- Вертикалната заварка е още по-трудна. Електродът се насочва от дъното към върха, така че разтопеният метал да не бъде изсмукан от басейна. В противен случай заварката е неравномерна, с припокриване и плитко проникване.

- Най-трудните заварки са горните, тъй като по време на заваряването заваръчната вана е над електрода. Добре изпитаната техника за заваряване на горни шевове е признак за висококвалифициран електрозаварчик.

За много заварчици заваряването на тръби е голямо предизвикателство, тъй като включва шев от дъното до вертикалния шев и след това до горната част на шева. Следователно трябва да имате добра практика при всички тези видове заварки.

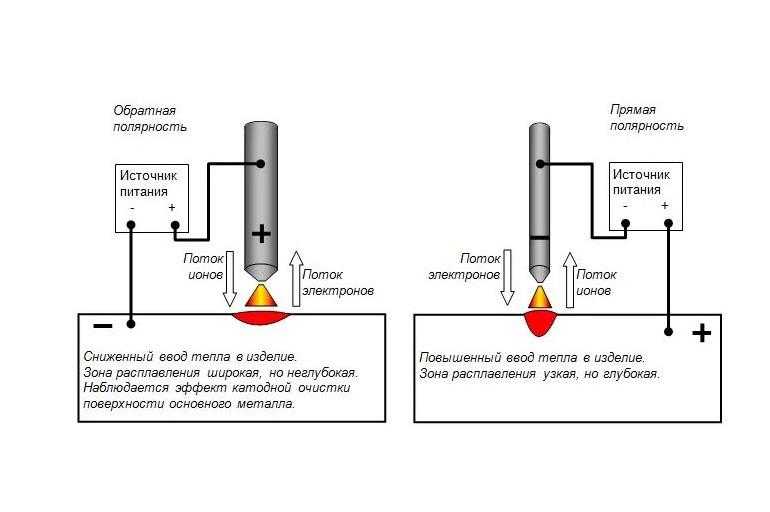

Определението за "полярност на тока" вече беше споменато в текста. Той оказва силно влияние върху процеса на заваряване с постоянен ток и при използване на набор от електроди трябва да бъде строго определен.

Как се реже метал с електрод

Електродъговите машини (включително инверторите) се използват не само за заваряване, но и за рязане на метали. За тази цел е за предпочитане да се използват специализираните електроди OZR-1, въпреки че по принцип обикновените електроди за заваряване с обратна полярност също са подходящи. Както и при заваряването, по време на рязане електродът се движи напред под ъгъл, а заваръчният ток е с 20-50% по-висок от номиналния. Ето защо, ако инверторът ще се използва не само за заваряване, но и за рязане на метал, е необходимо да се закупи машина, предназначена за високи заваръчни токове. Например при рязане на мека конструкционна стомана с дебелина до 20 mm с помощта на електрод Ø3 mm с инвертор работният ток ще бъде в диапазона от 150 до 200 A.

Как да заварявате вертикална заварка

Заваряването на такива шевове (наклонени и таванни шевове) е доста сложен процес. Това се дължи на факта, че дори разтопеният метал е подчинен на закона за всемирната гравитация. Тя постоянно е издърпана надолу, което създава трудности. Начинаещите заварчици ще трябва да отделят много време, за да се научат как да правят това.

Заваряването на такива шевове (наклонени и таванни шевове) е доста сложен процес. Това се дължи на факта, че дори разтопеният метал е подчинен на закона за всемирната гравитация. Тя постоянно е издърпана надолу, което създава трудности. Начинаещите заварчици ще трябва да отделят много време, за да се научат как да правят това.

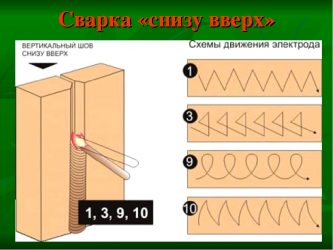

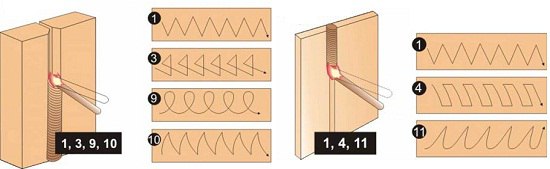

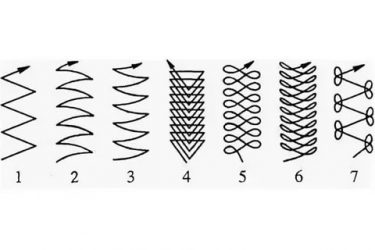

Съществуват 3 техники за заваряване на вертикален шев:

Триъгълник. Използва се при съединяване на части с дебелина не повече от 2 mm. Заваряването се извършва отдолу нагоре. Течният метал се намира върху втвърдяващия се метал. Тя се спуска надолу, като по този начин покрива рулото на шева. Течащата шлака не пречи, тъй като се движи по протежение на втвърдената вана, която се появява под определен ъгъл. Завареното гнездо прилича на триъгълник.

При този процес е важно електродът да се движи точно, така че да се запълни фугата.

Рибена кост. Този тип заваряване е подходящ за разстояния между детайлите, равни на 2-3 мм.

Върху ръба от дълбочината на електрода разтопете метала до цялата дебелина на детайла и без да спирате, спуснете електрода до междината. След като се разтопи, направете всичко това и на другия край. Продължете от долната към горната част на заваръчния шев. По този начин разтопеният метал се разпределя равномерно в пространството на пролуката. Важно е да се избегнат недооформени ръбове и метални течове.

Стълбища. Този метод се използва, когато между съединяваните детайли има голяма междина и ръбовете са слабо (или изобщо не са) затъпени. Заваряването се извършва на зиг-заг от единия до другия край, отдолу нагоре. Електродът се задържа дълго време върху ръбовете и преходът е бърз. Топчето ще има малко напречно сечение.

Полярност при заваряване

Топенето на метала в процеса на заваряване се извършва от топлината на дъгата. Той се образува между метала и електрода, когато те са свързани към противоположни клеми на заваръчния апарат.

Топенето на метала в процеса на заваряване се извършва от топлината на дъгата. Той се образува между метала и електрода, когато те са свързани към противоположни клеми на заваръчния апарат.

Съществуват 2 начина на заваряване: с права и обратна полярност.

- В първия случай електродът е свързан към минусовата страна, а металът е свързан към плюсовата страна. Намалява се топлинното натоварване на метала. Точката на топене е тясна и дълбока.

- Във втория случай електродът е свързан към плюс, а металът към минус и се намалява подаването на топлина към обработвания детайл. Точката на топене е широка, но не и дълбока.

При избора на заварка трябва да се има предвид, че мрежовият елемент, свързан към плюсовата страна, се нагрява повече. Предната полярност се използва за заваряване на дебел метал, а обратната - за заваряване на тънък метал.

Съвети за потребителите

- не пренебрегвайте оборудването за безопасност;

- Не забравяйте да носите предпазни средства; - Упражнявайте се, преди да заварите, за да избегнете грешки;

- Заваряването трябва да се извършва с минималната препоръчителна сила на тока;

- не забравяйте да отделите шлаката;

- По време на процеса на заваряване частите трябва да бъдат заварявани по такъв начин, че деформацията на детайла да бъде сведена до минимум;

- Спазвайте инструкциите и препоръките.

Заваряването позволява не само да съединявате части, но може да се използва и за тяхното рязане. За целта трябва да увеличите силата на тока и да отрежете части или ъгли. Но това не може да стане равномерно.

С помощта на това ръководство можете постепенно да подобрите уменията си и в бъдеще да използвате инверторно заваряване без проблеми. Най-важното нещо е практиката.

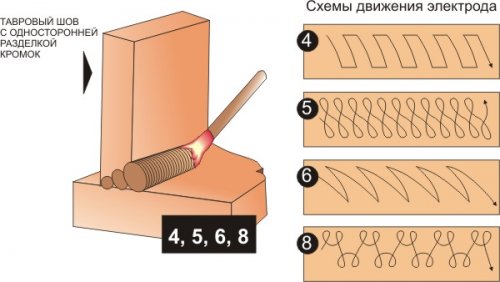

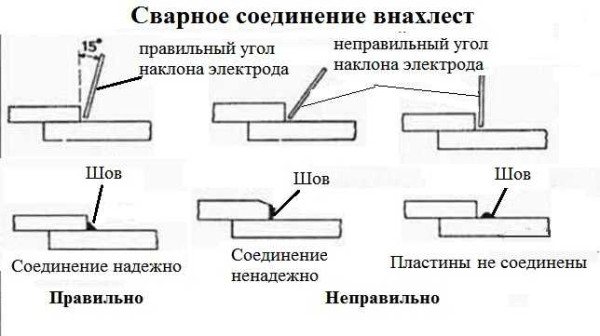

Извършване на електродна заварка

Заваръчните шевове, създадени от електрически инвертор, имат доста обширна класификация. При определянето на основните параметри се взема предвид видът на съединяваните части. Когато обмисляте как правилно да за заваряване на вертикален шев трябва да се вземат предвид характеристиките на компонентите, които ще се заваряват. Най-често срещаните видове стави са следните:

- Челни съединения.

- Т-образна греда.

- Припокриване.

- Ъгъл.

Създаване на електродна заварка

Ето защо вертикалното заваряване трябва да се извършва с внимателна подготовка на повърхността, което означава, че заварка с добро качество може да се получи само ако дебелината на електрода е избрана правилно. Тя трябва да бъде малко по-малка от ширината на заваръчния шев, тъй като е препоръчително пръчката да се движи от една страна на друга, за да се избегне възможността за капене.

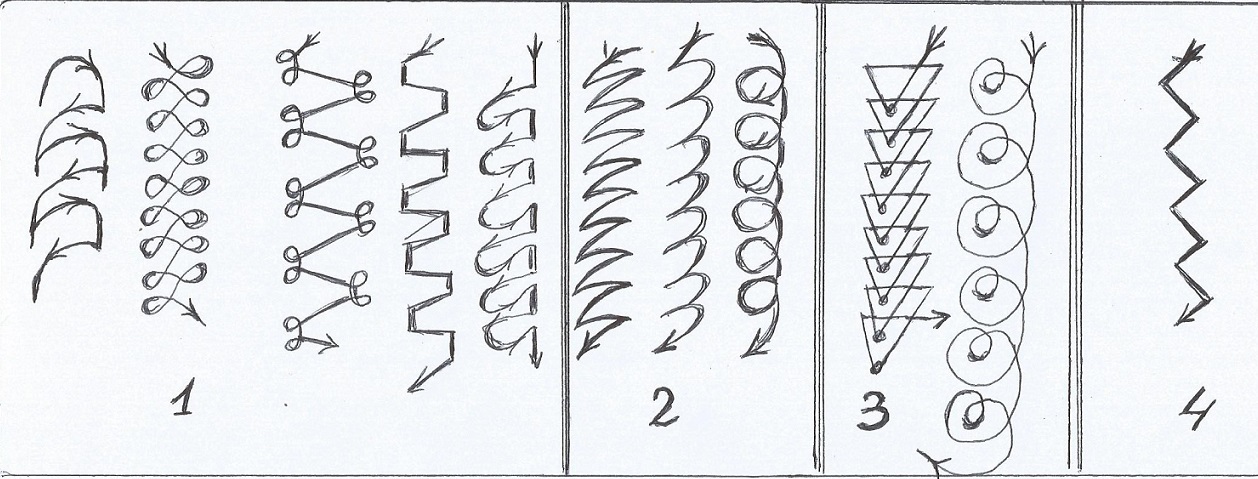

Техника "отгоре надолу

Движението на електрода надолу е възможно само при използване на електрод, при който се образува тънък слой шлака. Сред особеностите на този процес трябва да се отбележат следните моменти:

- Използването на такъв прът във ваната за заваряване води до по-бързо втвърдяване на материала. Няма капене на разтопен материал.

- Препоръчват се електроди с пластмасово и целулозно покритие. Примери за такива електроди са LNO-9 и VSC-2.

- Този тип технология се характеризира с висока производителност. Ето защо, ако има нужда от повишаване на производителността, се избира въпросната технология.

Вертикална заварка отгоре надолу

Тази техника не е подходяща за начинаещи, тъй като е трудно да се предотврати изтичането на сплавта.

Основи за начинаещи

Първо трябва да разберете конструкцията на инвертора и управлението. Също така трябва да познавате особеностите на метала.

За начинаещи е достатъчна най-евтината машина. Когато натрупате опит, можете да закупите професионална или полупрофесионална машина.

Нюансите на работата за начинаещи:

- Дъгата трябва да бъде възможно най-кратка, поне в началото на процеса. Има два начина за запалване: чрез почукване или докосване на електрода. Най-добре е да използвате първия вариант - така повърхността се нагрява по-лесно.

- Когато дъгата започне, можете да започнете да заварявате с инвертора. За тази цел инструментът се насочва по ръба на продукта. Съществуват няколко схеми: спирала, рибена кост, триъгълници.

- Колкото по-тънък е металният лист, толкова по-висока трябва да е скоростта на работа, в противен случай ще се появят дупки.

Технология за електрическо заваряване

Оборудването представлява правоъгълна кутия с вентилационни отвори от едната страна и контролен панел от другата. Основният елемент в него е регулаторът на тока. Има също така плюсов и минусов изход за свързване на електродния държач и клемите.

Електродният прът се състои от метална сърцевина, покрита със защитно съединение. Той предпазва дъгата от излагане на кислород. Предлагат се карбонови и графитни въдици, но те не са подходящи за начинаещи.

Принципът на работа е да се създаде късо съединение между електрода и основата. Това бързо нагрява повърхността и я разтопява. Резултатът е, че двата елемента се сливат. Системата трябва да се запали, за да се образува заваръчен шев. Майсторът притиска или потупва електродния прът към металната конструкция.

Обяснение на полярността

Между метала и електрода се образува дъга, тъй като те са свързани с различни полюси. Тъй като се използва само постоянен ток, плюсовете и минусите могат да се променят произволно. Това ще се отрази на крайния резултат. Ако включите кабела на електрода към минус, а земята към плюс, това се нарича директна връзка. Използва се за метали с дебелина над 5 mm.

За тънко желязо се използва обратното включване. Той предпазва заваръчния шев от прегаряне, без да нажежава металната ламарина.

Влияние на скоростта на подаване на електрода

За да се получи гладък резултат, електродният прът трябва да се подава равномерно. Заварчикът трябва да поддържа еднакво разстояние между инструмента и повърхността. Тогава машината няма да угасне и разтопеният метал ще лежи добре.

Ако дъгата напредва твърде бавно, тя може да не нагрее достатъчно металните части. Тогава заварката ще бъде повърхностна и краткотрайна. Прекалено бързото подаване също има отрицателен ефект върху резултата: води до прегряване и деформация.

Ампераж

Това е основната стойност, която влияе върху качеството на заварката. Ако се постави твърде високо, в конструкцията може да се образуват дупки. За изчисляването на този показател може да се използва формулата L=KD. D е диаметърът на електрода. Коефициентът К е 25-60, като точната стойност зависи от начина на работа, например при ръчно електрическо заваряване в долно положение може да приемете 30-35.

Характеристики на тънкия метал

Сложността на електродъговото заваряване на такива конструкции се състои в това, че и най-малката грешка в изчисленията може да доведе до изгаряне, което е трудно да се коригира от непрофесионалист. Затова за начинаещите е по-добре да тренират върху дебело желязо.

Нюанси на работата:

- първо трябва да се направи прилепването, а след това основната заварка;

- Ако вдигнете електрода твърде бързо, ще се получи гореща дъга, която ще прогори метала;

- заварявайте на кратки участъци, за да има време конструкцията да изстине.

Техника "отгоре надолу

Движението на електрода отгоре надолу може да бъде заварено само при използване на електрод, при който се образува тънък слой шлака. Особеностите на този процес включват следните точки:

- Материалът се втвърдява по-бързо в заваръчната вана поради използването на такъв прът. Няма капене на разтопен материал.

- Препоръчват се електроди с пластмасово и целулозно покритие. Примери за това са LNO-9 и BSC-2.

- Тази технология се характеризира с висока производителност. Ето защо, ако има нужда от повишаване на производителността, се избира въпросната технология.

Вертикална заварка отгоре надолу

Тази техника не е подходяща за начинаещи, тъй като е трудно да се предотврати разтичането на сплавите.

Предимства на инверторните заваръчни машини

Свързването на метални конструкции изисква опит и самата заваръчна машина. Най-добрият вариант е да се използва инверторно оборудване, което е напълно подходящо за работа у дома. Такова устройство е евтино, с малки размери и тегло. Малкият размер не влияе на качеството на заваръчната работа. Всички връзки са точни и надеждни. Дори и най-неквалифицираният занаятчия може да го направи.

Конструкцията на инверторен заваръчен апарат се състои от елементи като:

- Захранване с филтър и специален изправител.

- Източникът на захранване на инвертора е отговорен за преобразуването на постоянното напрежение в променлив високочестотен ток.

- За намаляване на високочестотния ток се използва трансформатор. Той отговаря за безопасността и предпазва оборудването от прегряване.

- Токоизправителят е средство за подаване на постоянен ток към изхода на устройството.

- Устройството се управлява от електронен блок.

В инверторното заваряване се използват различни иновативни технологии, които спомагат за значителното намаляване на размера и теглото на системата. Малките размери улесняват съхранението му у дома или поставянето му където пожелаете по време на работа. Теглото на оборудването варира между 5 и 15 килограма. Затова е лесно да се транспортира заваръчният апарат.

В инверторното заваряване се използват различни иновативни технологии, които спомагат за значителното намаляване на размера и теглото на системата. Малките размери улесняват съхранението му у дома или поставянето му където пожелаете по време на работа. Теглото на оборудването варира между 5 и 15 килограма. Затова е лесно да се транспортира заваръчният апарат.

Това устройство може да ви помогне да заварите всяка метална конструкция, ако работите правилно с инверторен заваръчен апарат. Към машината се предлага ръководство, което съдържа много полезна информация за това как да заварявате с инверторно заваряване, как да избирате правилните електроди според вида на метала и т.н. Тази брошура ще бъде полезна дори за опитни заварчици.

При покупка е важно да се обърне внимание на наличието на инструкции на руски език, защото е трудно да се използва заваряване на сляпо, да не говорим за опасността. Има случаи, когато оборудването е закупено "от ръка на ръка", а ръководството е изгубено от старите собственици. Най-добрият начин е да намерите експерт, който да ви покаже основите на работата с машината.

Не започвайте да го тествате сами, без да разполагате с просто ръководство с инструкции.

В такъв случай най-добре е да намерите специалист, който ще ви покаже основите на контрола на заваряването. Не започвайте да го тествате сами без дори тривиално ръководство с инструкции.