- Цел на почистването на изкопаемите горива

- Четири варианта за пречистване на алконоламини

- Съществуващи инсталации

- Принцип на работа на типична инсталация

- Схема на процеса

- Абсорбер

- Разделяне и нагряване на наситени амини

- Десорбер

- Филтрираща система

- Мембранна система за пречистване на газове

- Пречистване на газ чрез химиосорбция

- Пречистване на газове с алкални разтвори

- Процеси за пречистване на алкални (карбонатни) газове

- Цел

- Предимства и недостатъци

- Предимства

- Недостатъци

- Избор на абсорбент за процеса на пречистване

- Процесна химия

- Основни реакции

- Странични реакции

- Основни предимства на мембраната Grasys и нейното приложение

- Заключение и полезно видео по темата

Цел на почистването на изкопаемите горива

Газът е най-популярното гориво. Той е привлекателен поради достъпната си цена и факта, че нанася най-малко вреди на околната среда. Безспорните му предимства са лекотата, с която контролира процеса на горене, и фактът, че е възможно горивото да се обработва по безопасен начин за производство на топлинна енергия.

Природният газ обаче не се извлича в чист вид, тъй като едновременно с извличането му от кладенеца се изпомпват и органични съединения. Най-често срещаният от тях е сероводородът, който варира от една десета от процента до десет и повече процента в зависимост от находището.

Сероводородът е отровен, опасен за околната среда и вреден за катализаторите, използвани при преработката на газ. Както вече отбелязахме, това органично съединение е изключително агресивно към стоманените тръби и металните спирателни вентили.

Естествено, като разяжда частната система и главния газопровод, сероводородът води до изтичане на синьо гориво и до изключително негативни, рискови ситуации, свързани с този факт. За да се защити потребителят, вредните съединения се отстраняват от състава на газообразното гориво още преди то да бъде доставено в тръбопровода.

Съгласно нормативната уредба съдържанието на сероводородни съединения в тръбопроводния газ не може да надвишава 0,02 g/m³. В действителност обаче той е много по-висок. За да се постигне стойността, регламентирана от ГОСТ 5542-2014, е необходимо пречистване.

Четири варианта за пречистване с алконоламини

Алконоламини или аминоалкохоли са вещества, които съдържат не само аминна група, но и хидрокси група.

Конструкцията на инсталациите и технологиите за пречистване на природен газ с алканоламини се различава основно по начина на подаване на абсорбента. Съществуват четири основни метода, които най-често се използват при почистване на газове с този вид амин.

Първият метод. Предварително определя подаването на активното вещество с еднократно подаване отгоре. Целият обем на абсорбента се насочва към горната плоча на уреда. Процесът на почистване се извършва при фонова температура не по-висока от 40ºC.

Най-простият метод за почистване включва един поток активна течност. Тази техника се използва, когато количеството на примесите в газа е незначително.

Тази техника обикновено се използва за приложения с ниски нива на замърсяване със сероводород и въглероден диоксид. Общият топлинен ефект за производство на газ, който може да се продава на пазара, обикновено е нисък.

Втори метод. Тази опция за почистване се прилага при високо съдържание на сероводородни съединения в газообразното гориво.

В този случай реакционният разтвор се подава на два потока. Първата, около 65-75% от общата маса, се насочва към средата на растението, а втората се подава отгоре.

Аминовият разтвор се стича по плочите и се среща с възходящите газови потоци, които се изтласкват върху долната плоча на абсорбера. Преди подаване разтворът се загрява до не повече от 40ºC, но температурата се повишава значително при взаимодействието на газа с амина.

За да се избегне спадане на ефективността на почистване поради повишаване на температурата, излишната топлина се отвежда заедно с наситения със сероводород отработен разтвор. В горната част на инсталацията потокът се охлажда, за да се отстранят остатъчните киселинни компоненти заедно с кондензата.

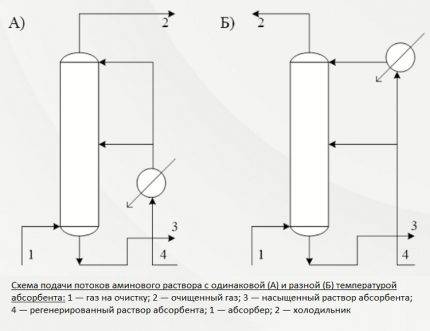

Вторият и третият от описаните методи предварително определят абсорбиращият разтвор да се подава от два потока. В първия случай реагентът се подава при една и съща температура, а във втория - при различни температури.

Вторият и третият от описаните методи предварително определят абсорбиращият разтвор да се подава от два потока. В първия случай реагентът се подава при една и съща температура, а във втория - при различни температури.

Това е икономически ефективен начин за намаляване на потреблението на енергия и активни решения. На нито един етап няма допълнително отопление. По същество това е двустепенен процес на пречистване, който позволява пазарният газ да бъде подготвен за доставка в газопровода с възможно най-ниски загуби.

Третият метод. Предполага се, че абсорберът се доставя до пречиствателната станция с два потока с различна температура. Тази техника е приложима, ако в суровия газ освен сероводород и въглероден диоксид има и CS2и COS.

Преобладаващата част от абсорбера, приблизително 70-75%, се нагрява до 60-70°C, а останалата част - само до 40°C. Потоците се подават в абсорбера по същия начин, както в горния случай: отгоре и в средата.

Образуването на високотемпературна зона дава възможност за бързо и ефективно извличане на органични замърсители от газовата маса в долната част на пречиствателната колона. В горната част въглеродният диоксид и сероводородът се утаяват от амин при стандартна температура.

Четвъртият метод. Тази технология предопределя доставянето на воден разтвор на амин в два потока с различна степен на регенерация. Това означава, че едното се доставя в необработен вид, съдържащ сероводородни включвания, а второто се доставя без тях.

Първият поток не може да се нарече напълно замърсен. Той съдържа само частично киселинни компоненти, тъй като част от тях се отстраняват при охлаждането до +50º/+60ºC в топлообменника. Потокът от течност се поема от долната дюза на десорбера, охлажда се и се насочва към средната част на колоната.

Ако съдържанието на сероводород и въглена киселина в газообразното гориво е високо, пречистването се извършва чрез два потока от разтвора с различна степен на регенерация

Само частта от течността, която се изхвърля в горния сектор на инсталацията, се подлага на дълбоко почистване. Температурата на този поток обикновено е под 50ºC. Тук газообразното гориво се пречиства фино. Тази схема може да намали разходите с поне 10 % чрез намаляване на потреблението на пара.

Ясно е, че методът на почистване се избира в зависимост от наличието на органични замърсители и икономическата целесъобразност. Във всеки случай разнообразието от технологии дава възможност да се намери най-добрият вариант. Степента на рафиниране може да се променя в една и съща инсталация за преработка на аминови газове, за да се получи качествено гориво, подходящо за газови котли, пещи и нагреватели.

Съществуващи инсталации

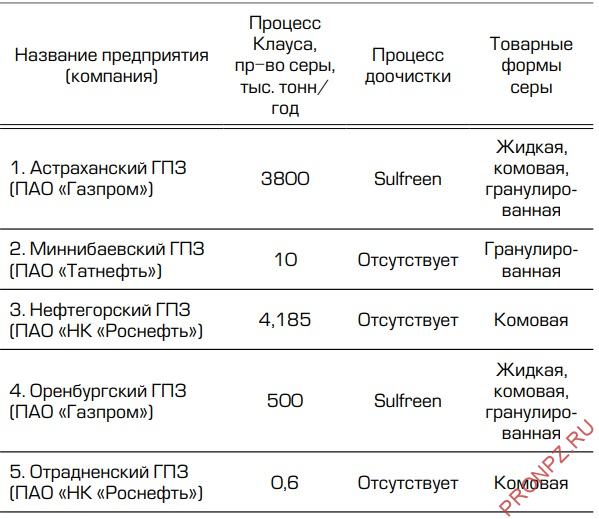

Основните производители на сяра в момента са газопреработвателните предприятия (ГПП), петролните рафинерии (рафинерии) и нефтогазохимическите комплекси (НГХК). Сярата в тези инсталации се произвежда от киселинни газове, получени при аминната обработка на въглеводородни суровини с високо съдържание на сяра. По-голямата част от газовата сяра се произвежда по добре познатия метод на Клаус.

Единица за производство на сяра. Рафинерия Орск

Единица за производство на сяра. Рафинерия Орск

От данните в таблици 1-3 може да се види какви видове търговска сяра се произвеждат в руските нефтени рафинерии, произвеждащи сяра днес.

Таблица 1 - Руски нефтени рафинерии, произвеждащи сяра

Таблица 2 - Химически комплекси за нефт и газ в Русия, произвеждащи сяра

Таблица 3 - Рафинерии за газ, произвеждащи сяра в Русия

Принцип на работа на типична инсталация

Максималният абсорбционен капацитет по отношение на H2S се характеризира с разтвор на моноетаноламин. Този реагент обаче има няколко съществени недостатъка. Той се характеризира с доста високо налягане и със способността си да създава необратими съединения с въглероден оксид по време на работата на аминната инсталация за пречистване на газове.

Първият недостатък се отстранява чрез промиване, което частично абсорбира аминовите пари. Вторият случай се среща рядко при обработката на полеви газове.

Концентрацията на водния разтвор на моноетаноламин се избира експериментално, въз основа на проведени изследвания, и се приема за третиране на газове от определена област. При избора на процентното съдържание на реактива се взема предвид способността му да издържа на агресивното въздействие на сероводорода върху металните компоненти на системата.

Стандартното съдържание на абсорбент обикновено е от 15 до 20%. Често обаче концентрацията се увеличава до 30 % или се намалява до 10 % в зависимост от това колко висока степен на пречистване трябва да се постигне. Това означава за каква цел - за отопление или за производство на полимерни съединения - ще се използва газът.

Обърнете внимание, че ако концентрацията на аминосъединенията се увеличи, корозивността на сероводорода намалява. Но трябва да се има предвид, че в този случай консумацията на реагента се увеличава. Вследствие на това цената на пречистения търгуем газ се увеличава.

Основният модул на пречиствателното съоръжение е абсорберът от дискови или дюзовиден тип. Това е вертикално ориентиран, подобен на тръба апарат с дюзи или плочи, разположени вътре. В долната част има вход за подаване на суровата газова смес, а в горната част има изход към скрубера.

Ако газът, който трябва да се почисти в устройството, е под достатъчно налягане, за да може реагентът да потече към топлообменника и след това към стрипинг колоната, процесът се извършва без участието на помпа. Ако налягането е твърде ниско за процеса, оттокът се стимулира чрез помпена технология.

След като премине през входния сепаратор, газът се изтласква в долната част на абсорбера. След това преминава през плочи или дюзи, разположени в средата на корпуса, върху които се отлагат замърсители. Тавите, напълно намокрени с аминов разтвор, са отделени една от друга с решетки за равномерно разпределение на реактива.

След това почистеното синьо гориво се изпраща в скрубер. Този модул може да бъде свързан след абсорбера във веригата за рециклиране или да бъде разположен в горната част на абсорбера.

От друга страна, отработената течност се стича по стените на абсорбера и се влива в десорбера - десорбер с котли. Тук разтворът се почиства от абсорбираните примеси чрез изпаренията, отделяни от врящата вода, и се връща обратно в инсталацията.

Регенериран, т.е. без съединения на сероводород, разтворът се подава към топлообменника. Тук течността се охлажда, като топлината се предава на следващата партида замърсен разтвор и след това се изпомпва в охладителя за подходящо охлаждане и кондензация на парите.

Охладеният абсорбционен разтвор се подава обратно в абсорбера. По този начин реагентът циркулира в инсталацията. Парите му също се охлаждат и се почистват от киселинни примеси, след което реагентът се допълва.

Най-често използваните схеми за третиране на газове са моноетаноламин и диетанол-амин. Тези реагенти отстраняват не само сероводорода, но и въглеродния диоксид от синьото гориво.

Ако е необходимо да се извърши едновременно отстраняване на CO2 и H2Едновременно с това се извършва двуетапен процес на пречистване. Това се състои в използването на два разтвора с различна концентрация. Тази версия е по-икономична от едноетапното почистване.

Първо газообразното гориво се почиства със силен разтвор с 25-35% химикали. След това газът се обработва със слаб воден разтвор, в който активното вещество е само 5-12%. Крайният резултат е извършването на грубо и фино пречистване при минимална консумация на разтвор и разумно използване на генерираната топлина.

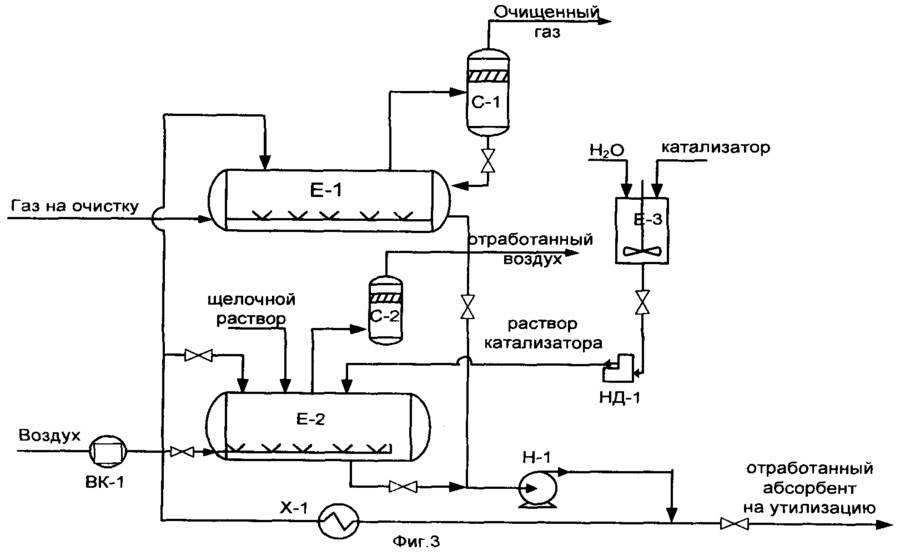

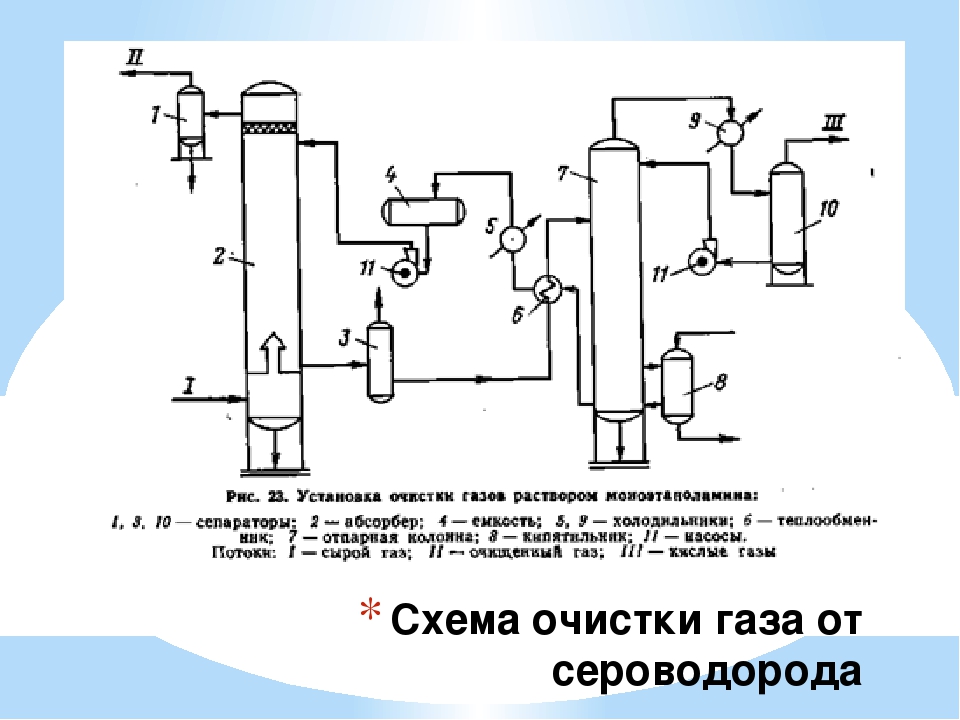

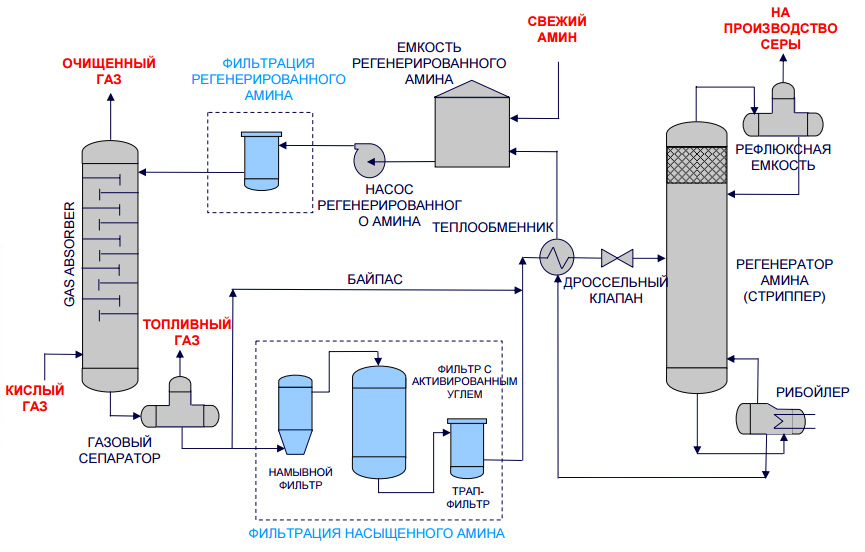

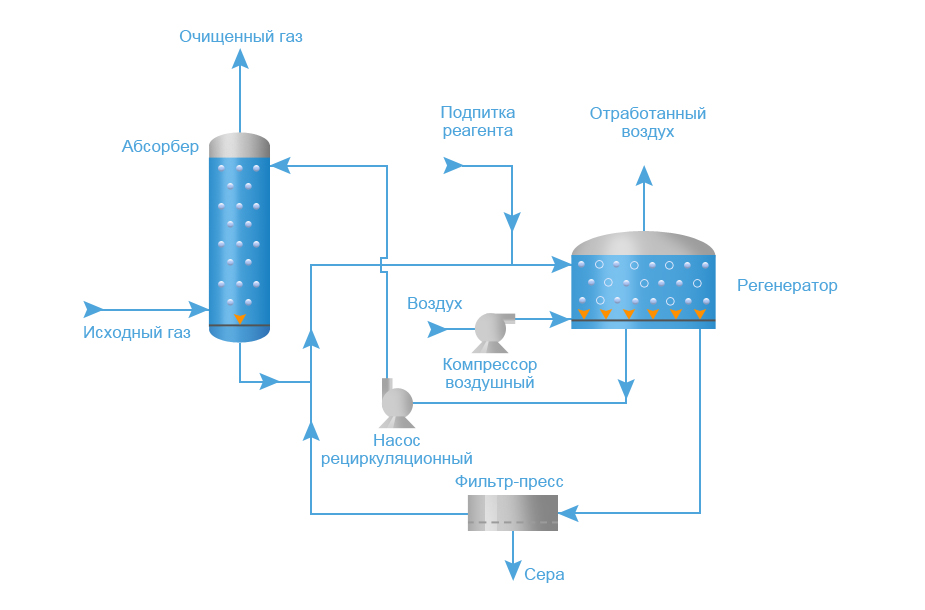

Схема на процеса

Схема на типична инсталация за преработка на кисел газ с регенеративна абсорбция

Схема на типична инсталация за преработка на кисел газ с регенеративна абсорбция

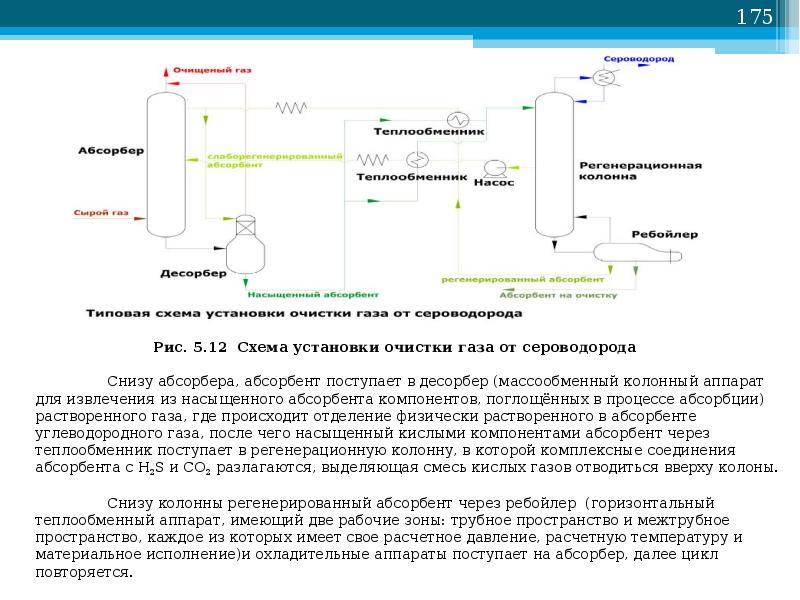

Абсорбер

Киселият газ, подаван за пречистване, постъпва в долната част на абсорбера. Този апарат обикновено съдържа 20 до 24 тави, но за по-малки растения може да бъде колона, оборудвана с дюза. Водният разтвор на амина постъпва в горната част на абсорбера. Докато разтворът тече надолу по плочите, той влиза в контакт с киселинния газ, който се движи нагоре през течния слой на всяка плоча. Когато газът достигне горната част на съда, почти цялото количество H2S и, в зависимост от използвания абсорбент, всички емисии на CO2 се отстранява от газовия поток. Пречистеният газ отговаря на спецификациите за H2S, CO2, обща сяра.

Отделяне и нагряване на наситени амини

Наситеният аминов разтвор напуска абсорбера отдолу и преминава през предпазния клапан, като осигурява спад на налягането от около 4 kgf/cm2. След намаляване на налягането обогатеният разтвор постъпва в сепаратора, където се отделят по-голямата част от разтворения въглеводороден газ и част от киселинния газ. След това разтворът преминава през топлообменник, нагрят от топлината на горещия поток регенериран амин.

Десорбер

Наситеният абсорбент постъпва в апарата, където абсорбентът се регенерира при налягане от около 0,8-1 kgf/cm2 и температура на кипене на разтвора. Топлината се подава от външен източник, например от реболатор. Изпареният кисел газ и всички въглеводородни газове, които не са се изпарили в сепаратора, излизат от горната част на десорбера заедно с малко количество абсорбент и голямо количество водни пари. Този поток от пари преминава през кондензатор, обикновено въздушен охладител, за да кондензира абсорбента и водните пари.

Сместа от течност и газ постъпва в сепаратор, обикновено наречен рефлуксен резервоар (рефлуксен акумулатор), където киселинният газ се отделя от кондензираните течности. Течната фаза на сепаратора се връща обратно в горната част на десорбера под формата на флегма. Газовият поток, състоящ се основно от H2S и CO2обикновено се насочва към инсталация за възстановяване на сяра. Регенерираната течност преминава от реболера през топлообменника с наситен/регенериран аминов разтвор към въздушния охладител и по-нататък към разширителния съд. След това потокът се подава под налягане с помпа за високо налягане обратно към горната част на абсорбера, за да се пречисти допълнително киселият газ.

Филтрираща система

Повечето абсорбиращи системи имат средства за филтриране на течността. Това се постига чрез преминаване на наситения аминов разтвор от сепаратора през филтър за частици и понякога през въглероден филтър. Целта е да се поддържа висока степен на чистота на разтвора, за да се избегне образуването на пяна в разтвора. Някои абсорбционни системи имат и средства за отстраняване на продуктите от разлагането, което включва поддържането на допълнителен ребоилър за тази цел, когато е свързано оборудване за регенерация.

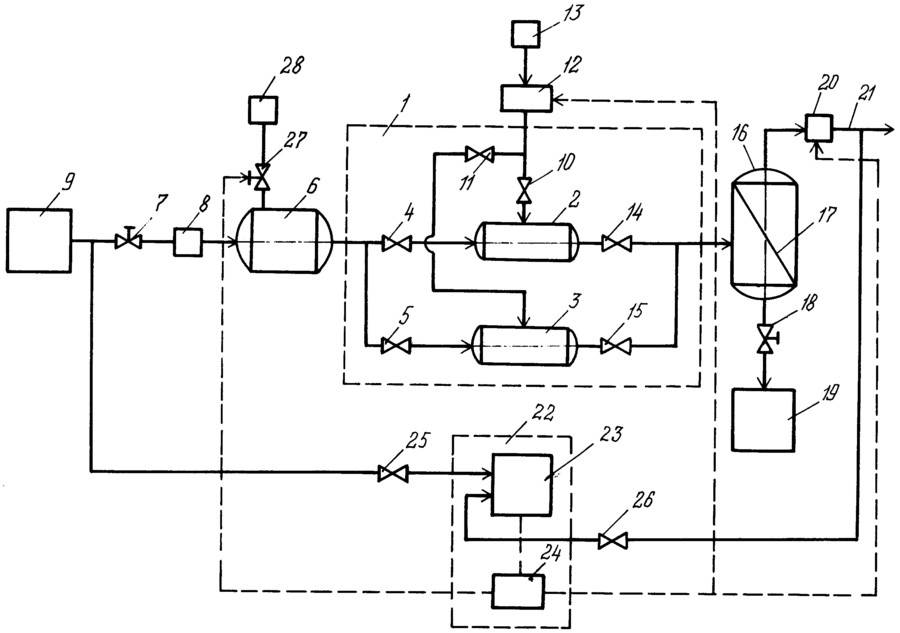

Мембранен метод за пречистване на газове

Понастоящем един от най-напредналите в технологично отношение методи за десулфуризация на газове е мембранният метод. Този метод на обработка позволява не само да се отстранят киселинните примеси, но и да се изсуши и обезмасли суровият газ и да се отстранят инертните компоненти от него. Мембранната десулфуризация се използва, когато серните компоненти не могат да бъдат отстранени чрез по-традиционни методи.

Мембранната технология за десулфуризация на газове не изисква значителни капиталови разходи, нито пък впечатляващи монтажни работи. Тези устройства са по-евтини за експлоатация и поддръжка. Основните предимства на мембранната десулфуризация на газове включват:

- Липсата на движещи се съставни части. Благодарение на тази функция инсталацията работи дистанционно и автоматично, без човешка намеса;

- Ефективното оформление свежда до минимум изискванията за тегло и пространство, което прави тези устройства изключително привлекателни за офшорни платформи;

- Умната конструкция позволява максимално възможното сероочистване и извличане на въглеводороди;

- Мембранното сероочистване на газа осигурява регулираните параметри на продаваемия продукт;

- лесен монтаж. Цялото съоръжение се монтира на един-единствен плъзгач, което позволява включването му в технологичната схема само за няколко часа.

Обработка на газ чрез хемисорбция

Основното предимство на процесите на хемисорбция е високата и надеждна степен на пречистване на газа от киселинни компоненти при ниска степен на абсорбция на въглеводородните компоненти на захранващия газ.

Като хемисорбенти се използват сода каустик и поташ, карбонати на алкални метали и най-често алканоламини.

Пречистване на газ чрез алканоламинни разтвори

Аминовият процес се прилага в промишлеността от 1930 г., когато в САЩ за първи път е разработена и патентована схемата на аминовия блок с фенилхидразин като абсорбент.

Процесът е усъвършенстван чрез използването на водни разтвори на алканоламини като абсорбент. Тъй като алканоламините са слаби основи, те реагират с киселинните газове H2S и CO2и в резултат на това газът се пречиства. Получените соли лесно се разлагат при нагряване на наситения разтвор.

Най-известните етаноламини, използвани в процесите на пречистване на газове от H2S и CO2 са моноетаноламин (MEA), диетаноламин (DEA), триетаноламин (TEA), дигликоламин (DGA), диизопропаноламин (DIPA) и метилдиетаноламин (MDEA).

Досега в промишлеността моноетаноламинът (МЕА) се използваше главно като абсорбент в инсталации за пречистване на киселинни газове, както и диетаноламинът (ДЕА). През последните години обаче се наблюдава тенденция за замяна на МЕА с по-ефективния абсорбент метилдиетаноламин (МЕА).

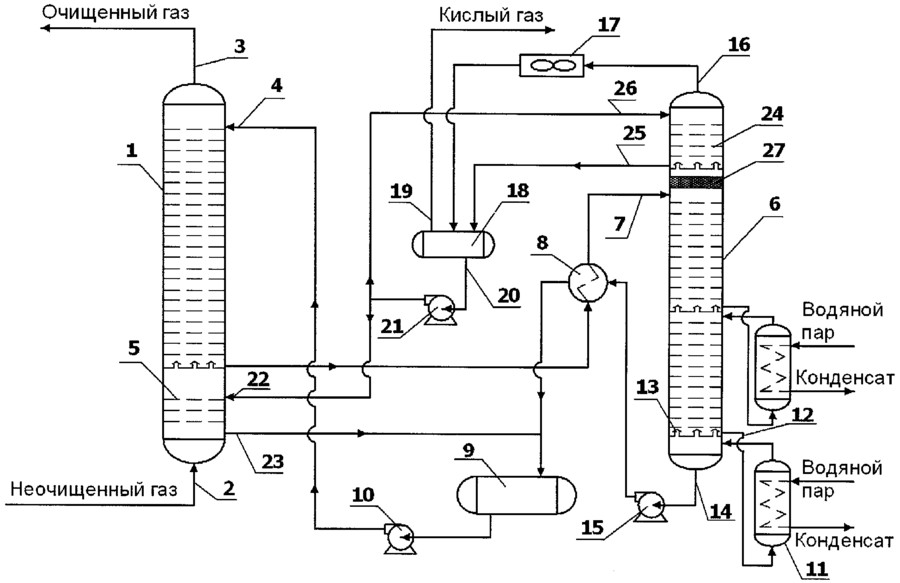

На фигурата е показана основната еднопоточна схема на абсорбционно пречистване на газ с етаноламинови разтвори. Входящият газ преминава нагоре през абсорбера към потока на разтвора. Разтворът, наситен с киселинни газове от дъното на абсорбера, се загрява в топлообменника от регенерирания разтвор от десорбера и се подава към горната част на десорбера.

След частично охлаждане в топлообменника регенерираният разтвор се охлажда допълнително с вода или въздух и се подава в горната част на абсорбера.

Киселият газ от десорбера се охлажда, за да се кондензират водните пари. Кондензатът под формата на флегма се връща непрекъснато обратно в системата, за да се поддържа зададената концентрация на аминовия разтвор.

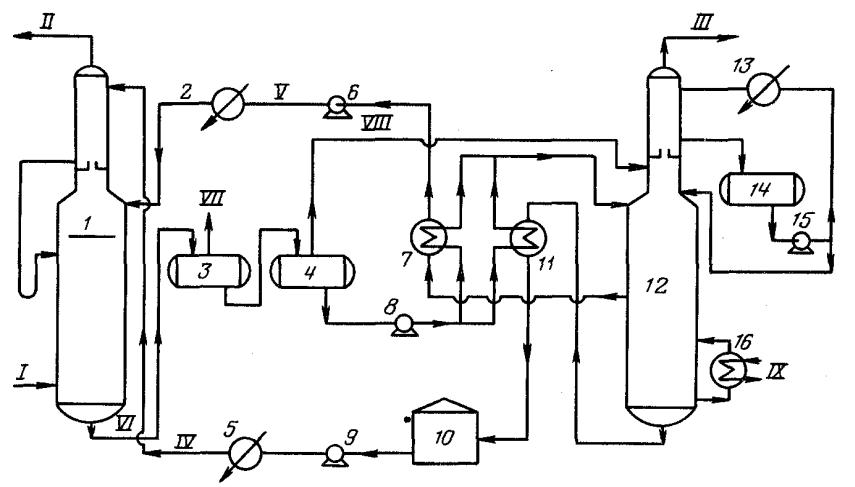

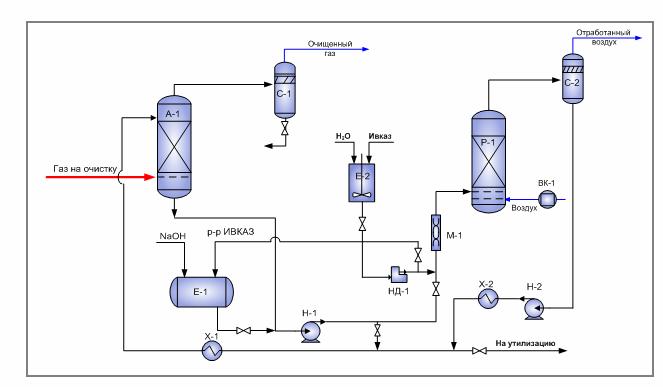

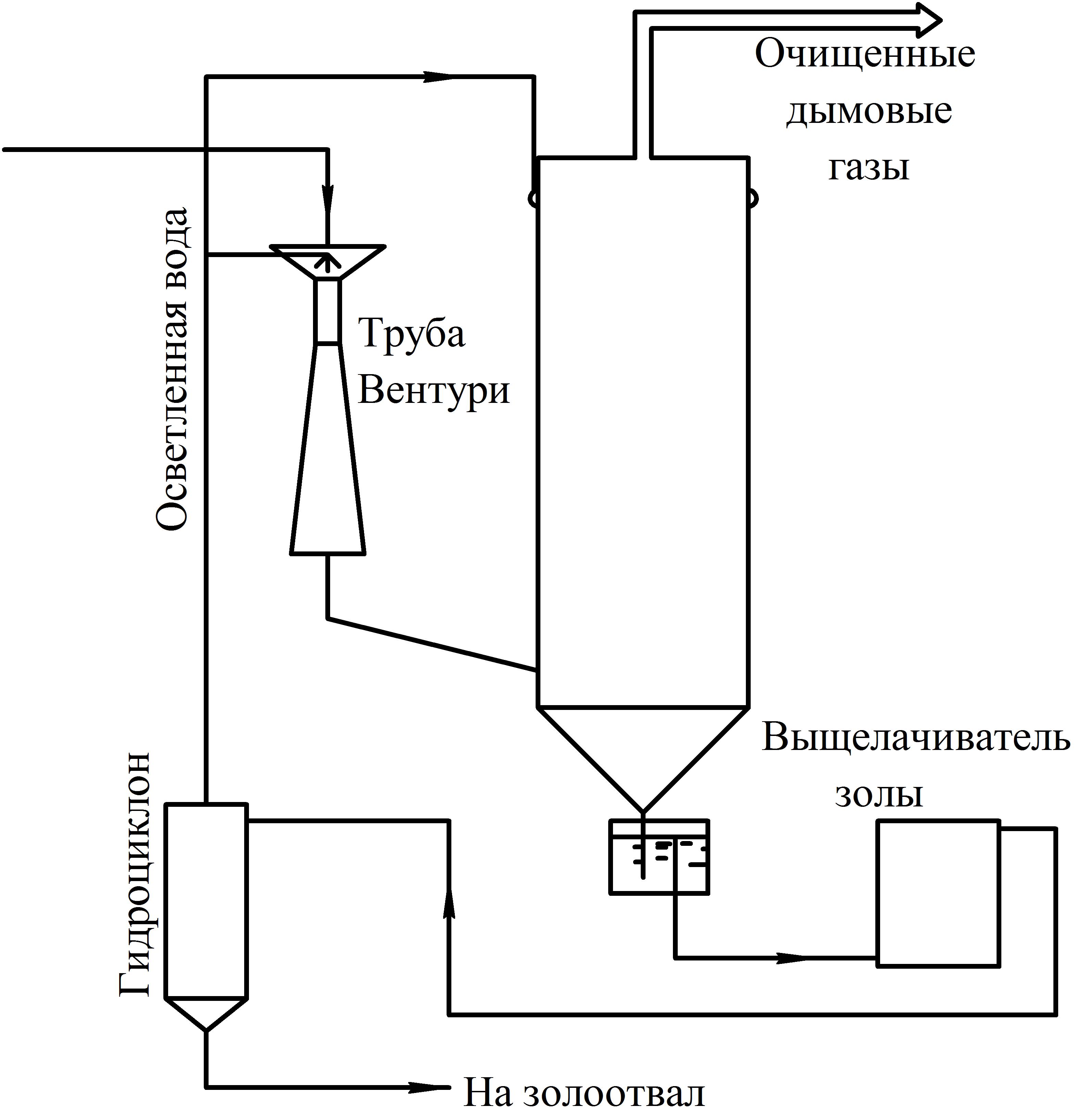

Почистване на алкални (карбонатни) газове

Използването на аминови разтвори за пречистване на газове с ниско съдържание на H2S (по-малко от 0,5% vol.) и високо съдържание на CO2 към H2S се счита за неефективно, тъй като съотношението H2Съдържанието на S в газовете от регенерацията е 3-5 % обемни. Извличането на сяра от тези газове в типичните инсталации е почти невъзможно и те трябва да се изгарят, което води до замърсяване на атмосферата.

За пречистване на газове, съдържащи малки количества H2S и CO2в индустрията се използват алкални (карбонатни) процеси на почистване. Използването на алкални (карбонатни) разтвори като абсорбент увеличава количеството на H2S в газовете за възстановяване и опростява проектирането на инсталацията за производство на сяра или сярна киселина.

Процесът на промишлено алкално пречистване на природен газ има следните предимства

- прецизно пречистване на газа от основните сяросъдържащи съединения;

- висока селективност за сероводород в присъствието на въглероден диоксид;

- висока реактивност и химическа стабилност на абсорбера;

- наличност и ниска цена на абсорбера;

- ниски експлоатационни разходи.

Прилагането на алкални методи за пречистване на газ е целесъобразно и в полеви условия за пречистване на малки количества суров газ и при малко съдържание на H2S.

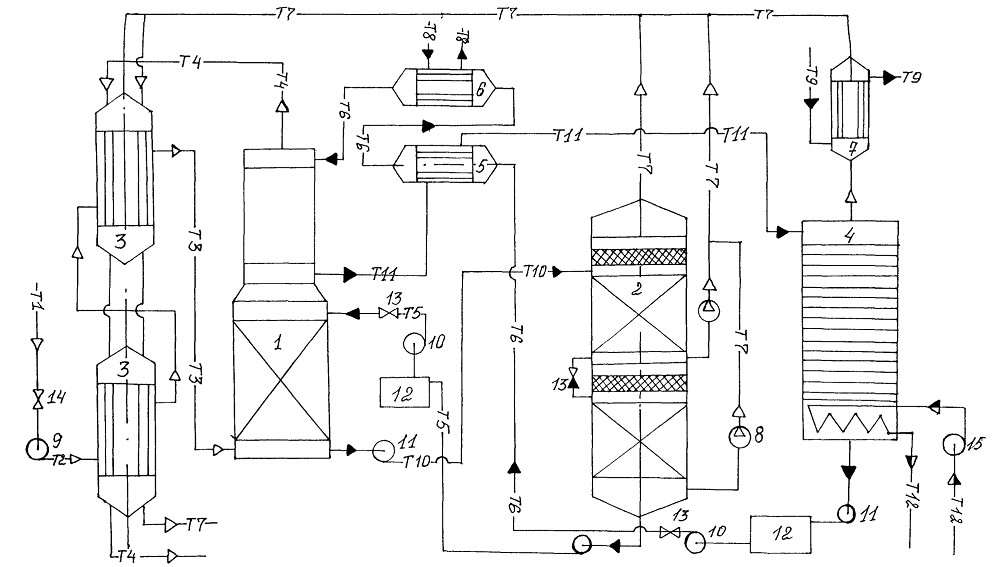

Цел

Инсталациите за производство на сяра преобразуват H2S, съдържащ се в киселинни газови потоци от инсталации за регенерация на амини и инсталации за неутрализиране на сяра и алкали, в течна сяра. Обикновено при дву- или тристепенния процес на Клаус се възстановяват повече от 92 % от H2S като елементарна сяра.

В повечето рафинерии се изисква възстановяване на сярата с повече от 98,5%, така че третата степен на Клаус работи под точката на оросяване на сярата. Третият етап може да съдържа катализатор за селективно окисление, в противен случай в инсталацията за производство на сяра трябва да се включи инсталация за доизгаряне на отпадъчните газове. Дегазирането на произведената разтопена сяра става все по-популярно. Големи компании предлагат патентовани процеси, които дегазифицират разтопената сяра до 10-20 тегловни частици H2S.

Предимства и недостатъци

Предимства

- Лесно проектиране на технологичния процес в завода.

- Отстраняване на H2S от горивните газове, като по този начин се спазват екологичните стандарти на завода.

Корозия на тръбопровода в завода за производство на сяра.

Корозия на тръбопровода в завода за производство на сяра.

Недостатъци

- Непреднамерената кондензация и натрупването на сяра могат да доведат до проблеми като блокиране на потока на технологичния газ, блокиране на твърда сяра, пожар и повреда на оборудването.

- Превишаване на предлагането на сяра на пазара над търсенето на сяра.

- Корозия и замърсяване на оборудването от амоняк, H2S, CO2 и възможно образуване на сярна киселина.

Избор на абсорбент за процеса на пречистване

Желателните характеристики на абсорбента са:

- Необходимост от отстраняване на сероводорода H2S и други серни съединения.

- Абсорбцията на въглеводороди трябва да е ниска.

- налягането на парите на абсорбента трябва да бъде ниско, за да се сведе до минимум загубата на абсорбент.

- реакциите между разтворителя и киселинните газове трябва да са обратими, за да се предотврати разлагането на абсорбента.

- абсорбентът трябва да бъде термично стабилен.

- отстраняването на продуктите от разлагането трябва да е лесно.

- абсорбцията на киселинен газ на единица циркулиращ абсорбент трябва да е висока.

- потребността от топлина за регенериране или отстраняване на абсорбента трябва да бъде ниска.

- абсорбентът не трябва да е агресивен.

- абсорбентът не трябва да се разпенва в абсорбера или десорбера.

- желателно е селективно отстраняване на киселинни газове.

- абсорбентът трябва да е евтин и лесно достъпен.

За съжаление няма един абсорбент, който да притежава всички желани характеристики. Поради това е необходимо да се избере абсорбентът, който е най-подходящ за работа с определена смес от киселинни газове, измежду различните налични абсорбенти. Киселинните смеси на природния газ се различават по:

- Съдържанието и делът на H2S и CO2

- Съдържание на тежки или ароматни съединения

- съдържание на COS, CS2 и меркаптани

Въпреки че киселинният газ се пречиства основно с абсорбенти, за леко киселинния газ може да е по-икономично да се използват абсорбенти или твърди агенти. При тези процеси съединението реагира химически с H2S и се изразходва по време на процеса на почистване, което налага периодична подмяна на почистващия компонент.

Процесна химия

Основни реакции

Процесът се състои от многоетапно каталитично окисление на сероводород чрез следната обща реакция

2H2S+ O2 → 2S +2H2O

Процесът на Клаус включва изгарянето на една трета от H2S с въздух в реакторна пещ, при което се образува серен диоксид (SO2) в съответствие със следната реакция

2H2S+3O2 → 2SO2+2H2O

Останалите неизгорели две трети от сероводорода претърпяват реакция на Клаус (реакция със SO2), при която се образува елементарна сяра, както следва

2H2S + SO2 ←→ 3S + 2H2O

Странични реакции

Образуване на водороден газ:

2H2S → S2 + 2H2

CH4 + 2H2O → CO2 + 4H2

Образуване на карбонилов сулфид:

H2S + CO2 → S=C=O + H2O

Образуване на въглероден дисулфид:

CH4 + 2S2 → S=C=S + 2H2S

Основни предимства на мембраната Grasys и нейното приложение

Методът за десулфуризация на газ на Grasys предотвратява ненужните финансови разходи. Иновативният продукт се различава от своите аналози:

- конфигурация от кухи влакна;

- принципно нова последователност на проникване на компонента на скоростта на компонентите на газовата смес;

- Повишена химическа устойчивост към повечето компоненти на въглеводородните потоци;

- отлична селективност.

В процеса на пречистване на природен газ и свързаните с него нефтени газове всички примеси, които трябва да бъдат отстранени, се концентрират в нископотенциалния поток, докато пречистеният газ, който отговаря на регламентираните стандарти, излиза с почти същото налягане като на входа.

Основната цел на разработената от нашата компания въглеводородна мембрана е десулфуризацията на газове. Но това не са всички приложения на нашия иновативен продукт. Той може да се използва и за:

- решават много екологични проблеми чрез премахване на изгарянето на газ, т.е. намаляване на вредните емисии до нула;

- за подготовка, дехидратиране и оползотворяване на газ директно в производствените обекти;

- да се гарантира, че единиците са напълно независими от транспортните схеми, инфраструктурата на съоръженията и енергийните източници. Полученият газ може да се използва като гориво в газотурбинни електроцентрали, котелни и за отопление на малки сгради. Не е необходимо да се използват вносни въглища за отопление на вода и помещения, ако има газ;

- отстраняване на сяра, дехидратиране и подготовка на газа за доставка към основните газопроводи (норми STO Gazprom 089-2010);

- спестяване на материални ресурси в резултат на оптимизиране на процеса.

Grasys е в състояние да предложи на всеки клиент оптимално инженерно решение, като вземе предвид параметрите на захранващите газови потоци, степента на сероочистване, изискванията за точката на оросяване на водата и въглеводородите, търговските обеми на продукта и състава на компонентите му.

Заключение и полезно видео по темата

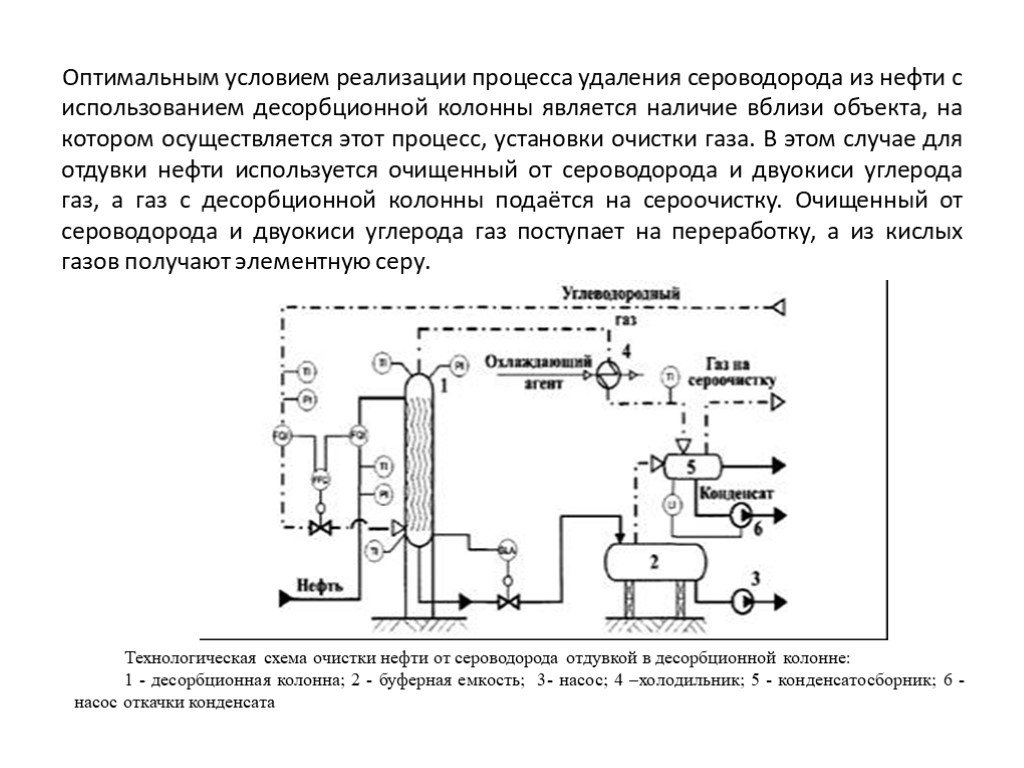

Спецификата на извличането на сероводород от асоцииран газ, който се добива заедно с нефта от нефтен кладенец, ще бъде обяснена в следващото видео:

Във видеоклипа ще бъде показано как се почиства синьото гориво от сероводород, за да се получи елементарна сяра за по-нататъшна обработка:

Авторът на това видео ще ви разкаже как да премахнете сероводорода от биогаза в домашни условия:

Изборът на метод за пречистване на газове е насочен преди всичко към решаването на определен проблем. Изпълнителят има две възможности: да следва доказана схема или да предпочете нещо ново. Въпреки това икономическата жизнеспособност при запазване на качеството и получаване на правилната степен на лечение трябва да бъде основното ръководство.